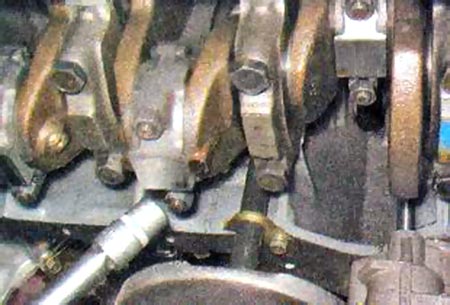

Снимаем крышку шатуна вместе с вкладышем

Отсоединяем от коленвала остальные шатуны и сдвигаем их вверх

Вынимаем вкладыши из шатунов и их крышек.

Торцовым ключом на 17 мм ослабляем болты крепления крышек коренных подшипников коленвала

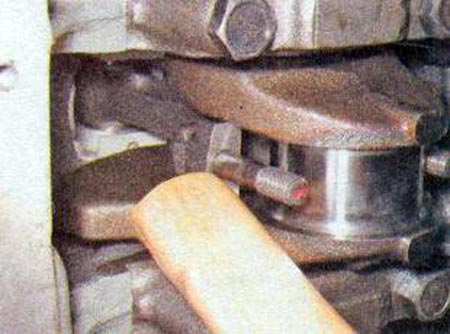

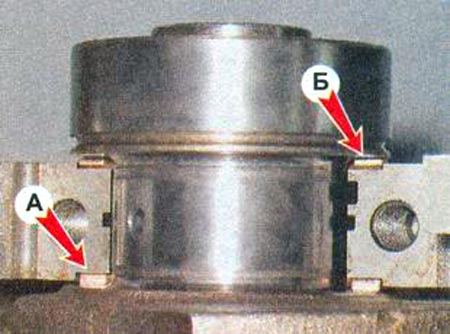

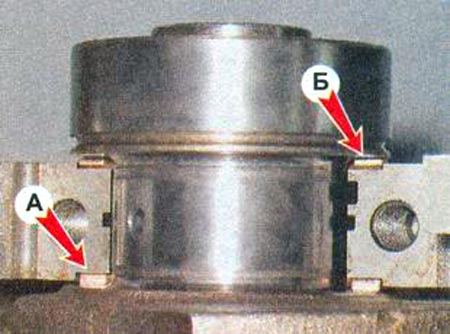

Отвернув два болта, снимаем крышку заднего коренного подшипника. В проточках задней опоры коленчатого вала установлены два упорных полукольца. Переднее кольцо А — сталеалюминевое, а заднее Б — металлокерамическое. Кольца можно вынуть, нажав на их торцы тонкой отверткой.

Отворачиваем болты остальных крышек коренных подшипников, удерживая коленчатый вал от падения. Снимаем поочередно крышки и вынимаем коленвал из картера двигателя. Все вкладыши крышек (кроме третьей), установленные в постелях коренных подшипников, имеют проточку. На крышках коренных подшипников выполнены метки, соответствующие их порядковому номеру (отсчет от носка коленчатого вала), обращенные к левой стороне блока цилиндров. На пятой крышке выполнены две метки, разнесенные по краям.

Для замены вынимаем вкладыши коренных подшипников коленвала из блока цилиндров и крышек. Если износ или овальность больше 0,03 мм, то шейки коленвала необходимо прошлифовать в специализированной мастерской, где имеется в наличии необходимое оборудование (там же необходимо проверить осевое биение основных поверхностей коленчатого вала). После шлифовки коленвала, повторно измеряем диаметры шеек коленвала для определения ремонтного размера вкладышей.

Микрометром измеряем диаметры коренных и шатунных шеек коленвала и сравниваем с данными, приведенными в таблице.

Основные размеры шатунных и коренных шеек коленчатого вала и их галтелей

Установка коленвала на автомобиль

- Промываем коленвал в керосине и продуваем сжатым воздухом его внутренние полости. Устанавливаем новые вкладыши коренных подшипников коленвала номинального или ремонтного размера. На наружной цилиндрической поверхности вкладышей выбиты цифры, указывающие ремонтный размер: 025 — первый ремонтный, под шейку коленвала, уменьшенную по диаметру на 0,25 мм. Соответственно при втором, третьем и четвертом ремонтных размерах будут значения: 050, 075, 100. Отличить шатунные вкладыши от коренных просто. На верхних коренных вкладышах (кроме среднего) выполнены кольцевые канавки. Кроме того, вкладыши коленвала средней опоры шире остальных. Шатунные вкладыши коленвала все одинаковые и взаимозаменяемые, диаметр шатунных вкладышей меньше диаметра коренных. Для увеличения площади контакта на шатунных вкладышах нет кольцевых канавок

- Устанавливаем в проточки постели пятого коренного подшипника упорные полукольца канавками к коленвалу. Полукольца изготавливаются нормальной толщины (2,310—2,360 мм) и увеличенной (2,437—2,487 мм)

- Проверяем осевой зазор между упорными полукольцами и упорными поверхностями коленвала, который должен быть в пределах 0,06—0,26 мм. Если зазор превышает максимально допустимый (0,35 мм), заменяем упорные полукольца новыми, увеличенными на 0,127 мм.

- Смазываем шатунные и коренные шейки коленвала моторным маслом и устанавливаем коленчатый вал в блок цилиндров

- В соответствии с метками устанавливаем крышки коренных подшипников и затягиваем болты их крепления моментом 68,4—84,3 Нм. Проверяем свободное вращение коленвала

- Устанавливаем на коленвал шатуны с вкладышами и крышками. Затягиваем гайки креплений моментом 43,4—53,5 Н-м.

- Устанавливаем на автомобиль поддон картера двигателя

- Устанавливаем на блок цилиндров держатель с сальником

- Установка остальных снятых деталей на автомобиль выполняется в обратной последовательности

- Регулируем натяжение цепи грм

- Регулируем натяжение ремня привода генератора

- На карбюраторном двигателе автомобиля проверяем и при необходимости регулируем угол опережения зажигания

Особенности

Подвод масла осуществляется через специальные отверстия, предусмотренные в коренных шейках. Чтобы уравновесить инерционные воздействия и снизить вибрацию, установили шесть противовесов, изготовленных методом штамповки, как и щеки. Также предусмотрено два добавочных противовеса, которые напрессованы на валу. В расточенном гнезде хвостовика находится запрессованный шариковый подшипник коленвала КамАЗ 740. Угловое размещение деталей относительно коленчатого вала регулируется шпонками.

Равномерное чередование рабочих моментов коленвала КамАЗ 740 обеспечивается за счет расположения шатунных шеек под прямым углом. К каждому элементу подсоединена пара шатунов: для правого и левого цилиндрового ряда.

- Противовес передний.

- Задний аналог.

- Приводная шестеренка.

- Зубчатый элемент привода ГРМ.

- Шпонка.

- Шпонка.

- Штифт.

- Жиклер.

- Разгрузочные гнезда.

- Гнезда для подвода масла.

- Отверстия для маслопровода к шатунным шейкам.

Коленчатый вал

Снятие

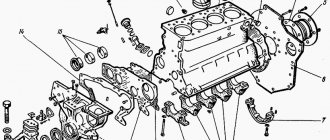

1. Снимите зубчатый ремень, переднюю крышку блока цилиндров, маховик, головку цилиндров и масляный поддон.

2. Снимите заднюю крышку с блока цилиндров и заднее уплотнительное кольцо коленчатого вала.

3. Отверните гайки и снимите крышки шатунов.

4. Выверните болты, снимите крышки коренных подшипников коленчатого вала и достаньте коленчатый вал.

5. Снимите зубчатый ротор датчика угла поворота коленчатого вала.

Внимание

Промаркируйте крышки коренных подшипников коленчатого вала для того, чтобы установить их на свои места и в том же положении.

Проверка

1. Проверьте шейки коренных и шатунных подшипников коленчатого вала на отсутствие износа и выработки. Проверьте смазочные отверстия коленчатого вала на отсутствие засорения.

2. Микрометром измерьте диаметры шеек коленчатого вала в двух диаметрально противоположных направлениях. При наличии выработки или овальности перешлифуйте коленчатый вал. Перешлифовку шеек коленчатого вала проводите только до следующего ремонтного размера.

Диаметр коренных шеек коленчатого вала, 50 мм

Диаметр шатунных шеек коленчатого вала, 45 мм

Овальность и конусность шеек коленчатого вала, не более 0,005 мм

Вкладыши коренных и шатунных подшипников

Проверьте шатунные и коренные вкладыши на отсутствие местной коррозии, отслаивания, следов плавления, выработки и других повреждений. При необходимости, замените вкладыши.

Измерение зазора между вкладышами подшипников и шейками коленчатого вала

1. Измерьте диаметр коренных и шатунных шеек коленчатого вала.

2. Измерьте диаметр отверстий коренных и шатунных подшипников.

3. Измерьте толщину вкладышей коренных и шатунных подшипников.

4. Определите зазор между вкладышами и шейками коленчатого вала, вычитая суммы диаметра коренных и шатунных шеек и толщины вкладышей из диаметра отверстий опор вала.

Зазор между вкладышами и шатунными шейками, 0,018–0,036 мм Зазор между вкладышами и коренными шейками № 1,2,4, 5 коленчатого вала, 0,018–0,036 мм Зазор между вкладышами и коренной шейкой № 3 коленчатого вала, 0,028–0,046 мм

Масляные уплотнительные кольца

Проверьте передние и задние масляные уплотнительные кольца на отсутствие повреждений или износа рабочих кромок. При наличии любых дефектов замените уплотнительное кольцо.

Ротор датчика угла поворота коленчатого вала

1. Снимите ротор датчика угла поворота коленчатого вала.

2. Проверьте ротор датчика угла поворота коленчатого вала на отсутствие повреждений, трещин и износа и замените, если необходимо.

3. Проверьте зазор между ротором датчика угла поворота коленчатого вала и датчиком угла поворота коленчатого вала.

Зазор между ротором датчика угла поворота коленчатого вала и датчиком угла поворота коленчатого вала: 0,5–1,1 мм

Примечание

1. Измерьте глубину установки датчика, т.е. расстояние от верхней части зубьев ротора датчика угла поворота коленчатого вала до поверхности блока цилиндров сопрягающейся с плоскостью коробки передач.

2. Вычислите разность между длиной датчика угла поворота коленчатого вала и полученным расстоянием.

3. Длина датчика равна расстоянию между торцом датчика и внутренней точкой контактной поверхности.

Выбор вкладышей коренных подшипников

1. Проверьте код размера отверстия для вкладыша коренного подшипника коленчатого вала в блоке цилиндров.

Примечание

Запишите буквенный код размера отверстия для вкладыша коренного подшипника коленчатого вала в блоке цилиндров.

Порядок чтения — слева направо, при этом первый код соответствует размеру переднего отверстия в блоке цилиндров.

2. Проверьте код размера диаметра шейки коренного подшипника коленчатого вала.

Примечание

Запишите буквенный код размера диаметра шейки коренного подшипника коленчатого вала, расположенный на противовесе коленчатого вала.

Порядок чтения — слева направо, при этом первый код соответствует размеру передней коренной шейки коленчатого вала.

Диаметры коренных шеек коленчатого вала

3. По таблице выберите толщину вкладышей коренных подшипников.

Установка

1. Установите верхние вкладыши коренных подшипников на блок цилиндров двигателя. При повторной установке вкладышей установите их на те же места, на которых они находились перед снятием.

2. Перед установкой коленчатого вала нанесите тонкий слой чистого моторного масла на все поверхности скольжения. Установите коленчатый вал на вкладыши коренных подшипников в блоке цилиндров.

3. Установите оставшиеся вкладыши коренных подшипников в крышки коренных подшипников коленчатого вала. В соответствии с маркировкой установите крышки коренных подшипников коленчатого вала, при этом стрелка на каждой крышке должна быть направлена к шкиву коленчатого вала. В определенной последовательности за 2 или 3 этапа затяните болты крепления крышек коренных подшипников коленчатого вала в следующем порядке: центральную, №2, №4, переднюю и заднюю.

Момент затяжки: Болты крепления крышек коренных подшипников: 55–60 Н»м Болты крепления крышек шатунов: 32–35 Н*м 4. Проверните коленчатый вал и проверьте, что он вращается легко и плавно. Щупом, вставленным между упорным буртиком центрального вкладыша и коленчатым валом, проверьте осевой люфт коленчатого вала.

Осевой люфт коленчатого вала: 0,005–0,175 мм

5. Смажьте наружную поверхность нового заднего уплотнительного кольца моторным маслом. Специальным инструментом 09231–22000 установите уплотнительное кольцо до упора в гнездо задней крышки.

6. Установите заднюю крышку блока и затяните болты.

7. Установите крышки шатунов.

8. Установите маховик, переднюю крышку, масляный поддон и зубчатый ремень.

Устройство

В полости фронтального носовика узла вкручен жиклер. Через его калибровочное гнездо поступает смазка для шлицевого вала понижения мощности на приводную часть гидравлической муфты. От перемещений по осям коленвал КамАЗ 740 защищен парой верхних полуколец и двумя нижними аналогами. Они монтируются таким образом, чтобы канавки прилегали к торцам вала.

Спереди и сзади на носках блока имеется шестерня привода маслонасоса и ведущий зубчатый элемент распредвала. На заднем торце детали предусмотрено восемь соединений с резьбой для фиксации гасителя вращательных моментов. Уплотнением коленчатого вала служит резиновая манжета, которая оснащается пыльником, располагается в картере маховика. Она изготовлена из фторкаучукового состава непосредственно в пресс-форме.

Маховик и шейки

По диаметру коренные и шатунные шейки коленвала КамАЗ 740 составляют 95 и 80 миллиметров соответственно. Предусмотрено 8 типов восстановительных вкладышей, которые применяются для ремонта без проведения шлифовки. Коренные и шатунные подшипники сделаны из стальной ленты со свинцово-бронзовым напылением и оловянным покрытием. Вкладыши вверху и внизу элемента не являются взаимозаменяемыми. От поперечного и продольного смещения они зафиксированы уступами, которые размещаются в пазах крышек подшипников и постелях шатуна. Указанные части имеют соответствующую маркировку (74-05.100-40-58 и 74-05.100-57-51). Заслонки и крышки изготовлены из чугуна повышенной прочности. Крепятся они при помощи болтов, которые фиксируются по регламентированной схеме. Маховик фиксируется на восемь болтовых шпилек, сделанных из легированной стали, а также штифтами с втулкой. Чтобы избежать повреждения узла, под болтовые головки помещаются шайбы, а на цилиндрической поверхности маховика находится зубчатый венчик.

Размеры коренных шеек коленвала двигателя д 243. Коленчатый вал

Для замены вынимаем вкладыши коренных подшипников коленвала из блока цилиндров и крышек. Если износ или овальность больше 0,03 мм, то шейки коленвала необходимо прошлифовать в специализированной мастерской, где имеется в наличии необходимое оборудование (там же необходимо проверить осевое биение основных поверхностей коленчатого вала). После шлифовки коленвала, повторно измеряем диаметры шеек коленвала для определения ремонтного размера вкладышей.

Микрометром измеряем диаметры коренных и шатунных шеек коленвала и сравниваем с данными, приведенными в таблице.

Установка коленвала на автомобиль

- Промываем коленвал в керосине и продуваем сжатым воздухом его внутренние полости. Устанавливаем новые вкладыши коренных подшипников коленвала номинального или ремонтного размера. На наружной цилиндрической поверхности вкладышей выбиты цифры, указывающие ремонтный размер: 025 — первый ремонтный, под шейку коленвала, уменьшенную по диаметру на 0,25 мм. Соответственно при втором, третьем и четвертом ремонтных размерах будут значения: 050, 075, 100. Отличить шатунные вкладыши от коренных просто. На верхних коренных вкладышах (кроме среднего) выполнены кольцевые канавки. Кроме того, вкладыши коленвала средней опоры шире остальных. Шатунные вкладыши коленвала все одинаковые и взаимозаменяемые, диаметр шатунных вкладышей меньше диаметра коренных. Для увеличения площади контакта на шатунных вкладышах нет кольцевых канавок

- Устанавливаем в проточки постели пятого коренного подшипника упорные полукольца канавками к коленвалу. Полукольца изготавливаются нормальной толщины (2,310-2,360 мм) и увеличенной (2,437-2,487 мм)

- Проверяем осевой зазор между упорными полукольцами и упорными поверхностями коленвала, который должен быть в пределах 0,06-0,26 мм. Если зазор превышает максимально допустимый (0,35 мм), заменяем упорные полукольца новыми, увеличенными на 0,127 мм.

- Смазываем шатунные и коренные шейки коленвала моторным маслом и устанавливаем коленчатый вал в блок цилиндров

- В соответствии с метками устанавливаем крышки коренных подшипников и затягиваем болты их крепления моментом 68,4-84,3 Нм. Проверяем свободное вращение коленвала

- Устанавливаем на коленвал шатуны с вкладышами и крышками. Затягиваем гайки креплений моментом 43,4-53,5 Н-м.

- Устанавливаем на автомобиль поддон картера двигателя

- Устанавливаем на блок цилиндров держатель с сальником

- Установка остальных снятых деталей на автомобиль выполняется в обратной последовательности

- Регулируем натяжение цепи грм

- Регулируем натяжение ремня привода генератора

- На карбюраторном двигателе автомобиля проверяем и при необходимости регулируем угол опережения зажигания

Очистка каналов системы смазки

Для очистки удалите заглушки каналов. Затем прогоните гнезда заглушек зенкером А.94016/10, надетым на шпиндель А.94016, тщательно промойте каналы бензином и продуйте сжатым воздухом.

Оправкой А.86010 запрессуйте новые заглушки и для большей надежности зачеканьте каждую заглушку в 3-х точках кернером.

Коренные и шатунные шейки

Проверка. Установите коленчатый вал на две призмы и проверьте индикатором:

Биение коренных шеек (максимально допустимое 0,03 мм);

Биение посадочных поверхностей под звездочку и подшипник первичного вала коробки передач; максимально допустимое 0,04 мм;

Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек (максимально допустимое ±0,35 мм);

Неперпендикулярность по отношению к оси коленчатого вала торцевой поверхности фланца. При проворачивании вала, индикатор, установленный сбоку, на расстоянии 34 мм от оси вала, не должен показывать биения более 0,025 мм.

На коренных, шатунных шейках и на щеках коленчатого вала трещины не допускаются. Если они обнаружены, замените вал.

На поверхностях коленчатого вала, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать, если их износ больше 0,03 мм или овальность шеек больше 0,03 мм, а также если на шейках есть задиры и риски.

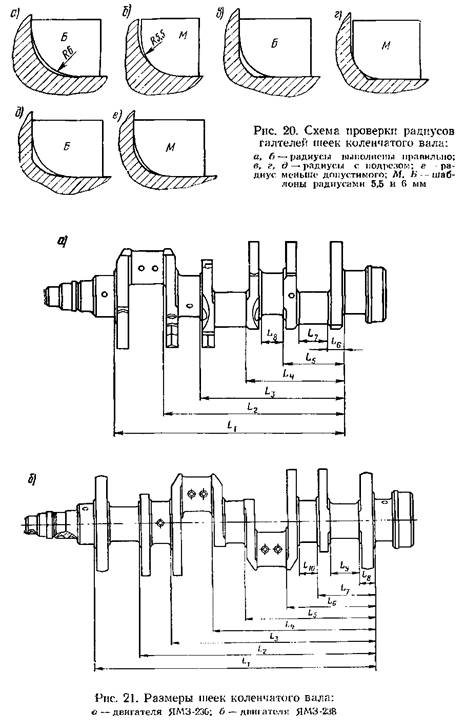

Шлифование шеек. Коренные и шатунные шейки шлифуйте, уменьшая на 0,25 мм так, чтобы получить, в зависимости от степени износа, диаметры, соответствующие значениям, приведенным в таблице и радиусы галтелей шеек, как указано на первом рисунке.

Диаметры шатунных и коренных шеек коленчатого вала

| номинальный размер (мм) | ремонтные (уменьшенные) размеры (мм) | |||

| 025 | 050 | 075 | 100 | |

| шатунные шейки коленчатого вала | ||||

| 47,814 | 47,564 | 47,314 | 47,064 | 46,814 |

| 47,834 | 47,584 | 47,334 | 47,084 | 46,834 |

| коренные шейки коленчатого вала | ||||

| 50,775 | 50,525 | 50,275 | 50,025 | 49,775 |

| 50,795 | 50,545 | 50,295 | 50,045 | 49,795 |

Вкладыши коренных подшипников

На вкладышах не производите никаких подгоночных операций. При задирах, рисках или отклонениях антифрикционного слоя замените вкладыши.

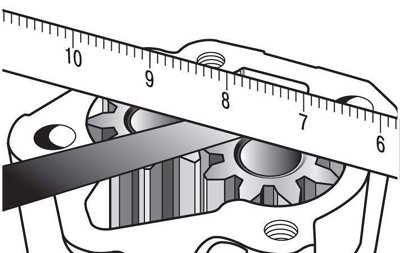

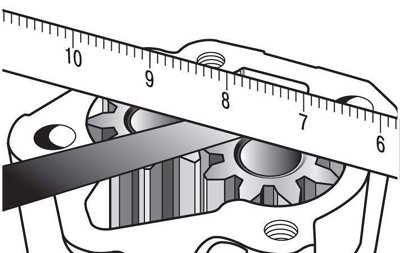

Проверьте зазор между вкладышами и шейками коленчатого вала:

Расположите отрезок калиброванной пластмассовой проволоки на проверяемой шейке;

Установите крышки с коренными вкладышами и затяните крепежные болты крышек моментом 80, 4 Н·м (8,2 кгс·м).

1 — шкала; 2 — калиброванная проволока

Снимите крышки и по величине сплющивания проволоки по шкале упаковки определите величину зазора.

Зазор между шейками коленчатого вала и вкладышами можно также определить расчетом, измерив диаметры коренных шеек, постелей под вкладыши и толщину вкладышей.

Номинальный расчетный зазор составляет 0,050–0,095 мм. Если он меньше предельного (0,15 мм), то можно снова использовать эти вкладыши. При зазоре большем предельного замените на этих шейках вкладыши новыми. Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то замените вкладыши ремонтными (увеличенной толщины, см. табл.).

Толщина вкладышей коренных подшипников, мм

Признаком правильности сборки и сопряжения шеек с вкладышами является свободное вращение коленчатого вала.

Цифры 0,25; 0,50 и т. д. указывают величину уменьшения диаметра шеек коленчатого вала после шлифования.

(см. 2.303–2.305).

2.279. Снять ремень привода генератора (см. 2.217–2.220).

2.280. Снять крышку распределительных звездочек, для этого выполнить операции, указанные в 2.247– 2.249.

2.281. Установить поршень 1-го цилиндра в в.м.т. такта сжатия (см. 2.250).

2.282. Съемником спрессовать звездочку 1 с конца коленчатого вала. Снять упорную шайбу 2.

2.283. Отвернуть четыре гайки 1, предварительно отогнув края стопорных пластин 2, и снять маховик 3, вы-нув его снизу из картера сцепления.

2.284. Если не нужно вынимать поршни из цилиндров, можно не снимать головку блока цилиндров, достаточно отвернуть гайки шатунных болтов, снять крышки шатунов и осторожно продвинуть поршни в цилиндры. Отвернуть гайки 1 и болты 2 и снять крышки коренных подшипников. Так как крышки сидят плотно, сбить их несильными ударами молотка. Вынуть коленчатый вал 3 из постелей коренных подшипников. Снять с конца коленчатого вала вторую упорную шайбу.

2.285. Вынуть из постелей коренных подшипников и крышек вкладыши коренных подшипников. Вкладыши легче вынуть, если их сдвинуть отверткой так, чтобы конец вкладыша выступал над краем постели.

Дефектовка и ремонт

2.286. Промыть все детали бензином и просушить.

2.287. Осмотреть коленчатый вал. Если на нем есть трещины, его необходимо заменить.

2.288. Вывернуть пробки, прочистить, промыть бензином и продуть сжатым воздухом масляные каналы коленвала. Завернуть пробки и затянуть моментом 38–42 Н·м (3,8–4,2 кгс·м).

2.289. Если на коренных и шатунных шейках есть незначительные риски, царапины, задиры или овальность шеек превышает 0,01 мм, шейки нужно прошлифовать под ремонтный размер. После шлифовки шейки необходимо отполировать. Ремонтные размеры шеек вала приведены в табл. 2.12. Острые кромки фасок масляных каналов притупить абразивным конусом. После шлифовки промыть вал и продуть сжатым воздухом масляные каналы. После шлифовки шеек коленчатого вала нужно устанавливать вкладыши коренных и шатунных подшипников соответствующего ремонтного размера.

Таблица 2.12.

Номинальные размеры и посадка сопрягаемых деталей коленчатого вала двигателя мод. 402

2.290. Осмотреть вкладыши коренных подшипников. Если на них есть риски, задиры, царапины, отслоения, вкрапления твердых частиц и т.д., вкладыши заменить.

2.291. Осмотреть маховик. Если повреждены зубья венца маховика, есть задиры, царапины и т.д. на поверхности, прилегающей к ведомому диску сцепления, маховик заменить. Если на маховике есть трещины, его также нужно заменить.

2.292. В отверстие коленчатого вала со стороны маховика запрессован подшипник носка первичного вала, закрытого типа. Осмотреть подшипник, при обнаружении дефектов (большой люфт, заедание, повреждение защитных колец и т.д.) выпрессовать его из коленвала при помощи съемника. Запрессовать новый подшипник заподлицо с нижней гранью фаски отверстия в коленвале.

2.293. Осмотреть сальник коленвала в крышке распределительных звездочек. Если сальник поврежден (надрывы, вырывы, большой износ рабочей кромки и т.д.), его нужно вынуть из крышки с помощью отвертки и запрессовать новый. При большом пробеге автомобиля рекомендуется заменить сальник.

2.294. Заменить набивку заднего уплотнения коленчатого вала в постели коренного подшипника и в держателе. Удалить старую набивку и вложить новую длиной примерно 120 мм. Обрезать концы набивки так, чтобы она выступала над плоскостью постели и держателя на 0,5–1,0 мм.

2.295. Обжать набивку, для этого уложить в постель подшипника оправку 1, установить держатель 4 и крышку коренного подшипника и затянуть гайки 3 и болты 2. Размеры оправки показаны на рис. 2.13.

2.296. Проверить состояние резиновых уплотнителей 1 в держателе набивки. Если они потеряли упругость, потрескались, порваны и т.д., уплотнители нужно заменить.

Установка

Устанавливают коленчатый вал в порядке, обратном снятию, с учетом следующего:

1. Перед установкой смазать коренные и шатунные шейки коленчатого вала, вкладыши коренных подшипников и упорные шайбы моторным маслом и одеть на передний конец коленвала заднюю упорную шайбу антифрикционным слоем к щеке коленвала.

2. При установке крышки 2 первого коренного подшипника выступ задней упорной шайбы 1 должен войти в паз крышки 2.

3. Установить переднюю упорную шайбу 2 на штифты 1, антифрикционным слоем наружу.

4. Распорная шайба между шестерней коленчатого вала и передней упорной шайбой устанавливается фаской в отверстии в сторону упорной шайбы. После установки шестерни коленчато-го вала замерить его осевой зазор, который должен быть в пределах 0,125– 0,325 мм. Зазор измеряют между торцом задней упорной шайбы и щекой коленвала, при этом вал должен быть отжат до предела в сторону маховика.

5. Гайки крышек коренных подшипников затянуть моментом 100–110 Н·м (10–11 кгс·м), при этом нанести на резьбу гаек герметик «Унигерм–9».

6. Затянуть гайки крепления маховика моментом 76–83 Н·м (7,6–8,3 кгс·м) и законтрить, загнув край стопорной пластины на грань гайки.

7. Перед присоединением шатунов провернуть коленчатый вал. Он должен вращаться легко, без заеданий.

50 А и концентрации ферромагнитного порошка в суспензии 25-30 г/л. Для контроля на отсутствие трещин используют водную магнитную суспензию следующего состава {г на 1 л воды)

Емкость бачка дефектоскопа для магнитной суспензии должна быть 50-60 л. Непосредственно перед контролем в магнитную суспензию добавляется 200 г магнитного порошка, а суспензия тщательно перемешивается. В процессе использования магнитной суспензии ее необходимо периодически обогащать магнитным порошком ежесменно добавлять 5 г порошка в расчете на 1 л суспензии. Суспензия должна содержаться в чистоте, загрязнения ее жирами и нефтепродуктами (маслом, керосином и др.) недопустимы. Замена суспензии должна производиться по мере ее загрязнения, но не реже 1 раза в неделю. При проверке все контролируемые поверхности вала поливают суспензией в течение не менее 30 с. Через 10 с после окончания поливки намагничивающий ток выключают. При наличии трещин и других дефектов магнитный порошок откладывается на проверяемой поверхности в виде рисок или полос. Продольные волосовины и мелкие единичные неметаллические включения допускаются: на шейках под шкив, передний сальник, передний противовес и шестерню не более трех длиной не более 3 мм на каждой шейке носка; на шейке под задний сальник и маховик не более четырех длиной не более 4 мм без выхода на торец задней коренной шейки под упорный подшипник; на коренных шейках не более трех длиной не более 3 мм на расстоянии от торцов каждой коренной шейки не менее 12 мм и от масляных каналов не менее 13 мм. Не допускаются дефекты на шатунных шейках, на галтелях шеек, на поверхностях масляных каналов, и неметаллические включения и волосовины, расположенные под углом более 20° к оси вала. При наличии трещин, превышающих указанные по количеству или размерам, следует определить их глубину путем расшлифовання бормашинной и обезжириванием с последующим контролем вала на магнитном дефектоскопе. Неглубокие трещины и волосовины выводят последующей перешлифовкой на ближайший ремонтный размер. Мелкие трещины в местах раззенковки смазочных каналов коренных и шатунных шеек выводят местной разделкой отверстий радиусом до 3 мм, не превышающем 5 мм от кромки отверстия с сохранением плавных переходов поверхностей. Вал подлежит замене, если трещину или волосовину не удается вывести перешлифовкой на ремонтный размер.

Коленчатые валы с прижженными шейками проверяют на магнитном дефектоскопе только после шлифовки шеек на ремонтные размеры с обязательной проверкой твердости шеек. Твердость шеек должна быть в пределах HRC 45-62.

Номинальные и допустимые без ремонта вала размеры приведены в табл. 5. При износах, превышающих допустимые, шейки под шкив, передний сальник, шестерню, задний сальник необходимо восстанавливать методом хромирования с последующей обработкой до номинальных размеров.

паз следует устанавливать ремонтную шпонку, изображенную на рис. 19, изготовленную из стали 35 ГОСТ 1050-60 и закаленную до твердости HRC 40-50. Заусенцы и острые кромки на шпонках не допускаются.

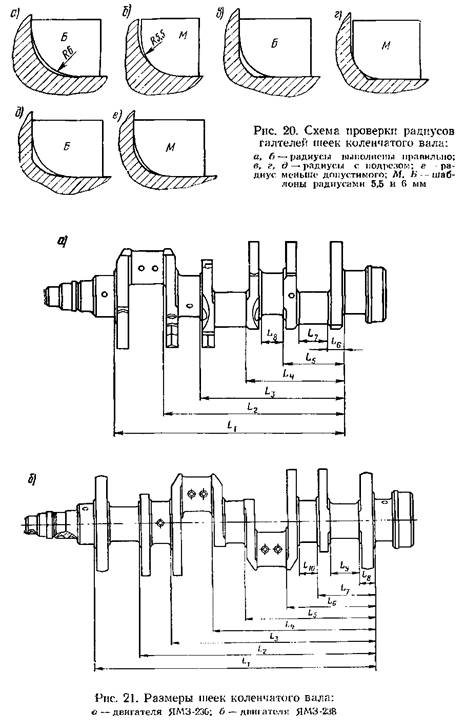

Прожоги, задиры, оплавления или трещины на коренных и шатунных шейках должны быть удалены перешлифовкой этих шеек на ремонтные размеры. Радиусы галтелей необходимо обеспечить в пределах 6_0,5 мм и полировать их до чистоты V 9. Проверку радиусов галтелей производят шаблонами согласно рис. 20. Галтели, выполненные с подрезами в, г и д, не допускаются. Во время перешлифовки коренных и шатунных шеек надо выдержать линейные размеры, указанные в табл. 6 и 7, от переднего торца задней коренной шейки до задних торцов коренных и шатунных шеек (рис. 21).

При перешлифовке торцов задней коренной шейки припуск необходимо снимать симметрично с каждого торца. Несоответствие линейных размеров данному ремонтному размеру шеек допускается, но сокращается общий ресурс вала. Перешлифованные валы не должны иметь отклонения от правильной геометрической формы более:

0,06 мм по биению средних коренных шеек относительно крайних; при большем биении допускается правка под прессом;

0,03 мм по разности биений соседних коренных шеек;

0,02 мм по биению торцов шатунной шейки относительно оси шатунной шейки;

0,02 мм по биению торцов задней коренной шейки относительно общей оси крайних коренных шеек;

0,015 мм по не параллельности осей коренных шеек относительно общей оси крайних коренных шеек;

0,03 мм по не параллельности оси шатунных шеек относительно обшей оси крайних коренных шеек;

0,015 мм по овальности, конусности, вогнутости и бочкообразное™ коренных и шатунных шеек;

Острые кромки масляных каналов коренных и шатунных шеек после каждой перешлифовки шеек на ремонтные размеры обрабатывают и полируют согласно рис. 22. При этом от оси отверстия на радиусе 10 мм допускается ослабление диаметра коренной шейки на 0,005 мм.

На шейке под передний сальник допускается устанавливать ремонтную втулку, изготовленную в соответствии с рис. 23 из стали 15ХГНТА ГОСТ 4543-61 и цементированную на глубину 0,9-1,2 мм до HRC 58-64. Неперпендикулярность торца Т относительно поверхности Д не должна превышать 0,05 мм. После перешлифовки валов на ремонтные размеры к номеру детали, расположенному на щеке вала, следует нанести клейма, указанные в табл. 8. Допускается шлифование коренных и шатунных шеек на разные ремонтные размеры, но для одного вала все коренные шейки, так же как и все шатунные, должны быть одной размерной группы. Например, при шлифовании вала на пятый ремонтный размер по шатунным шейкам третий ремонтный размер по коренным шейкам с перешлпфовкой задней коренной шейки по ширине на второй ремонтный размер вал должен иметь клеймо РШ5К32.

Категорически запрещается перешлифовка валов с номинальным диаметром коренных шеек ПО мм на диаметр 105 мм, а шатунных шеек 88 мм на диаметр 85 мм, так как перешлифовка валов с увеличенными диаметрами коренных и шатунных шеек на уменьшенные диаметры приведет к появлению микротрещин, деформации вала, уменьшению термообработанного слоя и, следовательно, к сокращению срока службы вала. Допускается ремонт изношенных шеек (кроме коренных и шатунных) методом хромирования.

Ослабление посадки штифтов крепления маховика в отверстиях заднего торца коленчатого вала требует дообработки отверстий вала согласно рис. 24. Плоскость, проходящая через оси отверстия Д3 и поверхности Д, должна совпасть с плоскостью переднего кривошипа; отклонение не должно превышать 0°10; непараллелытость осей отверстий Дч и Дя по отношению к общей оси крайних коренных шеек допускается не более 0,05 мм,а сами отверстия Д2 и Дз должны быть расположены с точностью 0,025 мм. Ремонтные штифты изготавливают в соответствии с рис. 25 из стали 45 по ГОСТ 1050-60 и закаливают до твердости HRC 30-37. Поверхности Д и Д должны быть концентричны; допускается отклонение не более 0,005 мм.

Состояние резьбы в переднем конце коленчатого вала проверяют калибром М24Х2 кл. 3. Допустимо ослабление не более четырех

5, средний диаметр резьбы 15,153-15,276 мм, внутренний не более 14,626 мм, наружный-16,010-16,250 мм, биение опорного торца головки болта относительно оси не более 0,08 мм, биение диаметра головки болта относительно оси резьбы не более 0,15 мм. На поверхности опорного торца головки и стержне болта подрезы, волосовины, забоины, окалины и другие дефекты не допускаются. Ремонтный болт на верхнем торце головки маркируют буквой Р. Под ремонтный болт необходимо нарезать новую резьбу. Средний диаметр резьбы должен быть 15,276-15,356 мм, внутренний — 14,626-14,876 мм, наружный не менее 16,250 мм. Рядом с ослабленными отверстиями на торце щеки вала следует поставить клеймо Р. Болты крепления противовесов следует затянуть (момент затяжки 18-20 кгс-м) и законтрить наваркой бобышки на противовес, как показано на рис. 27.

5. В гнездо запрессовывают до упора втулку

мм. Допустимо смещение шпоночного паза с диаметральной плоскости отверстия не более 0,12 мм. Для этого паза должна быть изготовлена ремонтная шпонка (рис. 29) из стали 35 ГОСТ 1050-60 и закалена до твердости HRC 40-50.

Рабочие поверхности зубьев шестерни коленчатого вала проверяются в соответствии с указаниями в разделе Шестерни привода агрегатов. Диаметр отверстия шестерни должен быть не более 72,035 мм, а ширина шпоночного паза-не более 10,075 мм. в посадочном отверстии шестерни допускаются продольные риски и царапины.

Мм путем симметричного снятия припуска с обеих сторон. Ремонтная шпонка должна быть изготовлена согласно рис. 29. Вкладыши подшипников коленчатого вала при капитальном ремонте двигателя подлежат 100% замене. Новые вкладыши устанавливаются в соответствии с табл. 9. Номер ремонтного размера вкладыша должен соответствовать номеру ремонтного размера соответствующей шейки коленчатого вала. Клеймо ремонтного размера наносится на тыльной стороне вкладыша недалеко от стыка. Полукольца упорного подшипника коленчатого вала в связи с увеличением диаметра коренных шеек коленчатого вала с 105 до

мм (сечение Б- Б на рис. 31). В запасные части поставляются измененные полукольца, которые можно устанавливать на любой двигатель. Полукольца подлежат замене при их износе до толщины менее 7,35 мм. Если задняя коренная шейка коленчатого вала перешлифована по ширине на ремонтный размер, устанавливаются полукольца ремонтного размера. Номинальные и предельно допустимые размеры ремонтных полуколец приведены в табл. 10.

не более 0,03 мм на работавших полукольцах и не более 0,02 мм на новых. Заусенцы не допускаются края притупляются фаской или радиусом 0,3 мм. Шатун тщательно промывают, обезжиривают, прочищают масляные каналы и проверяют на отсутствие трещин на магнитном дефектоскопе в магнитном поле при силе тока 800 А. Методика проверки изложена выше. При наличии трещин шатун подлежит замене. При отсутствии трещин проверяют геометрические параметры шатуна. Состояние резьбы под шатунные болты проверяют калибром-пробкой М16Х1.5 кл. 2. Величина износа втулки верхней головки шатуна определяется индикаторным нутромером. Внутренний диаметр втулки допускается без ремонта до 50,08 мм. Если этот диаметр окажется больше, втулку необходимо впрессовать и проверить внутренний диаметр отверстия верхней головки шатуна (под втулку), который должен быть не более 56,04 мм. Проверку производят при ослаблении посадки и проворите втулки. Новую втулку запрессовывают с натягом 0,05-0,12 мм, пред смотрев припуск на обработку втулки по внутреннему диаметру.

Внутренний диаметр нижней головки шатуна проверяется после контрольной затяжки шатунных болтов (момент затяжки 17- 19 кгс-м). Предельно допустимый диаметр-до 92,98-93,05 мм, если среднее арифметическое диаметров в плоскости стыка и сечении, перпендикулярном стыку, не выходит за пределы 93,00- 93,021 мм.

мм. Правка шатуна не допускается. Допускается лишь исправление погнутых шатунов с отклонением от прямолинейности не более 1,0 мм подрезкой торцов верхней головки симметрично с обеих сторон.

При ремонте шатуна категорически запрещается установка крышки с другого шатуна; комплектность проверяют по меткам спаренностн. После окончания ремонта шатуна на одном из торцов верхней головки наносят клеймо соответствующего ремонта Р1, Р2, и т. д.

На шатунных болтах проверяют состояние резьбы калибром М16Х1,5кл. 3. При несоответствии резьбы или наличии трещин болты бракуют. Перед установкой болтов их смазывают графитовой смазкой. Затяжку начинают с длинного болта.

Одновременно с конструктивным увеличением диаметров шатунных шеек коленчатых валов с 85 на 88 мм аннулирована канавка в нижней головке шатуна (рис. 32). В связи с этим его взаимозаменяемость потеряна и номер шатуна 236-1004045-АЗ изменен на 236-1004045-Б. При установке в двигатель шатуна новой конструкции в комплекте с коленчатым валом старой конструкции, у которого номинальный диаметр шатунных шеек 85 мм, необходимо в толстостенном шатунном вкладыше сделать дополнительное отверстие Б согласно рис. 33. В настоящее время вкладыши в запасные части поставляются с учетом указанного изменения.

Гаситель вращательных моментов

Коленвал двигателя КамАЗ 740″ оборудуется гасителем вращательных колебаний, который фиксируется восемью болтами на фронтальном носке блока. Деталь включает в себя корпус, который закрыт крышкой. Он с запасом хода монтируется в маховике. Герметичность соединений достигается при помощи сварочных швов по стыкам основы и крышки.

Между остовом и маховиком работает силиконовый состав повышенной вязкости. Жидкость заправляется дозировано перед фиксацией крышки. По центрам гаситель регулируется посредством шайбы, приваренной к основе. Нивелирование вращательных моментов происходит при помощи торможения остова гасителя. Данная энергия выделяется как тепловой поток. Стоит отметить, что при ремонте узла воспрещается нарушать целостность корпуса и крышки. Блок с деформациями для дальнейшего использования становится непригодным.

Шатунно-поршневая группа

Шатун коленвала КамАЗ 740 10 сделан из стали методом ковки. Он оснащен стержнем с двутавром, головка вверху — неразъемного типа, снизу — сделана с прямым разъемом. Окончательная обработка шатуна производится в сборе с крышкой, которая не является взаимозаменяемой для аналогов. В верхней головке детали имеется втулка из сплава бронзы и стали, которая установлена путем прессовки. В нижней части смонтированы сменные вкладки.

Нижняя крышка фиксируется болтами с гайками, которые запрессованы в стержень. На элементы наносятся метки сопряженности в виде порядковых номеров из трех знаков. Также на крышке выбивается номерное клеймо цилиндра. Поршень отливается из алюминиевого состава, имеет вставку из чугуна для верхнего кольца компрессии. Также головка поршня оснащается камерой сгорания с центральным вытеснителем. Элемент смещен по оси в направлении от клапанных выточек на пять миллиметров. Боковая часть имеет бочкообразную конфигурацию с уменьшением размера в районе отверстий под палец поршня.

Компрессионные и маслосъемные элементы

Поршень комплектуется сальником коленвала КамАЗ 740, а также парой компрессионных колец и одним маслосъемным аналогом. Дистанция от днища до нижней торцевой части верхней канавки 17 мм. Поршневая часть моторов 740/11, 740/13 и 740/14 между собой отличается формой гнезд под кольца, поэтому не является взаимозаменяемой.

Компрессионные элементы сделаны из усиленного, а маслосъемное кольцо — из серого чугуна. На «движке» 740/11 конфигурация поперечного сечения фиксаторов — односторонняя трапеция. При установке верхний наклонный торец размещается со стороны поршневого дна. Рабочая бочкообразная часть кольца покрыта молибденом. На поверхность второго компрессионного и маслосъемного кольца нанесено хромовое напыление.

При установке середина расширителя располагается в специальном замке. Маслосъемное кольцо изготовлено коробчатой конфигурации, на моторе 740/11 имеет высоту 5 миллиметров, а на 740/13 и 740/14 — 4 мм.

Устранение царапин на шейке коленвала

Нельзя путать царапины с усталостными трещинами. Отличить их достаточно просто: если взять лупу и осмотреть царапину, то можно увидеть светлое дно, а в трещинах дно будет иметь темный цвет. Также царапину можно удалить простой полировкой, в то время как трещины таким методом не удаляются. Еще одним важным отличием царапины от трещины является ее форма: она является прямой, а трещина зачастую характеризуется ломаной линией.

Если царапины неглубокие, то можно осуществить полировку шеек коленвала, но при глубине царапины свыше 5 мкм придется шлифовать поверхность на следующий ремонтный размер. Перед дальнейшей эксплуатацией двигателя необходимо заменить масло и масляный фильтр. Не помешает произвести проверку шатунов на эллипсность.

Ремонтные размеры коленвала КамАЗ 740

Ниже в таблицах приведены габариты, при которых допускается восстановление частей узла:

| Разновидность | Размер шейки основной (мм) | Отверстие в узле цилиндров (мм) |

| РО-1 | 94,7 | 100 |

| РО-2 | 94,5 | 100 |

| Р10 | 95,0 | 100,5 |

| Р11 | 94,75 | 100,5 |

| Р12 | 94,5 | 100,5 |

| Р13 | 94,25 | 100,5 |

| РО3 | 94,25 | 100 |

Номинальные размеры коленвала КамАЗ 740 для ремонта и замены вкладок:

| Обозначение | Диаметральный размер шейки шатуна в диаметре (мм) | Отверстие в кривошипе шатуна по диаметру (мм) |

| РО1 | 79,75 | 85,0 |

| РО2 | 79,5 | 85,0 |

| РО3 | 79,25 | 85,0 |

| Р10 | 80,0 | 85,5 |

| Р11 | 79,75 | 85,5 |

| Р12 | 79,5 | 85,5 |

| Р13 | 79,25 | 85,0 |

Ремонтный комплект

В восстановительный набор коленвала КамАЗ 740 бу входят следующие элементы:

- поршень с кольцами;

- пальцевые и стопорные элементы;

- цилиндровая гильза;

- уплотнительные детали.

Охлаждающие форсунки узла монтируются в картере блока цилиндров, отвечают за своевременную подачу масла из главной магистрали при давлении 0,8-1,2 кг/кв.см. На такое значение обычно откорректирован клапан. Масло подается во внутреннюю часть поршней. При сборке двигателя 740-го КамАЗа предусматривается контроль трубки форсунки по отношению к гильзам поршня и цилиндра, при этом прямой контакт с первым элементом не допускается.

Шатун и поршень соединяются при помощи пальца плавающего вида. По осям перемещение детали ограничивают стопорные кольца, а сам элемент изготавливается из хром-никелевого сплава, диаметр гнезда — 22 мм. Эксплуатация аналога размером 25 мм не допускается, поскольку это нарушает балансировку силового агрегата.

Ремонт криво-шатунного механизма

Введение

Ремонт головки блока

Ремонт блока двигателя

Ремонт криво-шатунного механизма

Ремонт ГРМ

Коленчатый вал (коленвал)

Зазор в коренных шейках (опорах). Увеличенный зазор в коренных опорах как правило сопровождается ухудшением давления масла в магистрали двигателя .

Есть два варианта измерений . 1) С помощью специальной полосы . 2) Инструментом (микрометр и нутромера)

Первый способ хоть и простой но довольно точный . Принцип такой : На шейку укладывается полоска определенного диаметра мягкого материала (у разных производителей разный размер и материал ) . После этого прикручивается крышка шейки с вкладышем усилием описанным в книге по ремонту т.е. как при сборке двигателя . После этого крышка откручивается и снимается . На шейке коленвала остается расплющенная полоска , замером ширины которой можно высчитать зазор . Для упрощения подсчетов как правило в комплекте с полосками поставляется мерная линейка .

Второй способ . Ну тут вроде все просто . Выявления зазора происходит путем вычисления из двух независимых замеров разными приборами разных деталей .

Расчет диаметра шейки (см.фото выше). Размер (A)+ размер(B)/2 = среднее значение.

Расчет диаметра в коренном подшипнике (см. фото выше). Формула для расчета: I + II + III / 3

Формула для расчета зазора . Среднее значение диаметра коренного подшипника минус среднее значение диаметра шейки = зазор .

Если на шейках большие задиры , то выявление ремонтного размера происходит после проточки коленвала .

Замеры зазоров на шейках шатунов производятся аналогично замерам зазоров коренных шеек .

Допустимые зазоры смотрим в тех. документации .

Проверка осевого зазора коленчатого вала

Допустимый осевой зазор коленчатого вала: 0,100 – 0,202 мм

Проверка радиального биения коленчатого вала

Максимально допустимое радиальное биение: 0,03 мм

Так же необходимо обратить внимание на масленый насос , зазоры в нем . Насос — это практически «сердце» мотора , которое гоняет необходимое кол-во масла по каналам двигателя. Износ насоса неизбежно приводит к масленому голоданию и неизбежной поломки всего двигателя ! Можно конечно просто поменять насос , но это дорого и не всегда необходимо . Немного о зазорах в насосе .

Один тип насоса

Второй тип насоса

Перед тем как покупать новый насос , дайте профессионалам померить старый .Если зазоры в пределах нормы , то и менять его лишнее !

Так же существуют ремонтные комплекты насосов . Они помогут восстановить Ваш насос .

Вверх

Комментарии

Комментариев пока нет, оставьте первый.

Восстановление коленвала на примере

Чтобы понять особенности ремонта рассматриваемого узла, изучим один из примеров его починки. Коленчатый вал был взят со списанного грузовика, возившего комбикорма. После доставки детали ее вскрыли, сняли поддон, открутили шатун, вкладыши, коренную шейку. Оказалось, что в качестве уплотнителей под бугелем были установлены прокладки из жестяной банки. Вкладыши полностью пожелтели и не представляли собой годные элементы, поскольку слишком заметной была выработка рабочих гнезд.

Решили снять вал и отправить его на шлифовку, при этом на вкладышах наблюдалась деформация в виде царапин. При этом шатунные шейки и вал оказались в отличном состоянии. Коренные аналоги вывели под второй ремонт. Кстати, чистка и мытье коленчатого вала можно эффективно осуществить следующим способом:

- подсоединяют пульверизатор к компрессору;

- наливают в емкость дизельное топливо;

- под коленвал укладывают чистый картон;

- промывают узел, пока на подстилке перестанут показываться грязные пятна и стружка;

- солярку разогревают до горячего состояния, во второй распылитель заливают бензин.

Опыт показал, что такая чистка коленчатого вала очень эффективна и позволяет достичь уровня заводской подачи.

Диаметр шейки коленвала ваз

Основными дефектами коленчатого вала являются изгиб, износ шатунных и коренных шеек, износ отверстия под подшипник ведущего вала коробки передач и отверстий фланца под болты маховика. Если размер отверстия под подшипник ведущего вала коробки передач увеличен, отверстие подлежит ремонту путем постановки дополнительной втулки из стали.

При увеличении диаметра отверстий под болты крепления маховика их развертывают до ремонтного размера.

Существуют допустимые биения основных поверхностей коленчатого вала двигателя, величины которых для двигателя ВАЗ-2108 приведены на рис. 150 . При биении средних коренных шеек вала относительно крайних более 0,1 мм (с учетом износа) вал подлежит правке. Перед правкой вал устанавливают в электропечь, выдерживают в ней 30 мин при 160. 200 °С.

Рис. 150. Допустимые биения основных поверхностей коленчатого вала.

При правке коленчатый вал укладывают коренными шейками на призмы, установленные на столе пресса или плите приспособления. Точка наибольшего отклонения (изгиба) коленчатого вала должна находиться под рабочим поршнем пресса. Вал правят с помощью призмы пуансоном пресса по трем средним коренным шейкам. Поскольку остаточные напряжения, возникающие на коленчатом валу в результате правки, через некоторое время могут нарушить соосность коренных шеек, коленчатый вал необходимо править непосредственно перед шлифованием шеек.

Износ шатунных и коренных шеек коленчатого вала устраняют шлифованием под ремонтные размеры. При шлифовании шеек в качестве установочных баз можно использовать шейку под распределительную шестерню и фланец крепления маховика или фаски отверстий под храповик и подшипник. В первом случае вал закрепляют в патронах шлифовального станка за шейку и фланец, во втором устанавливают в центрах. Опыт показывает, что поверхность фасок, как правило, бывает повреждена, поэтому перед шлифованием шеек необходимо править центры вала. Если шлифованием под ремонтные размеры не удается устранить износы шеек, шейки вала подвергают наплавке с последующим шлифованием под номинальный размер. Завершают обработку шеек вала полированием или суперфинишированием до получения требуемой шероховатости поверхности.

В зависимости от наименьшего диаметра, полученного при обмере и рекомендуемого техническими условиями, для всех шатунных шеек устанавливают один ремонтный размер и один для коренных шеек. Ремонтные размеры для вкладышей и уменьшаются по диаметру на 0,25 или 0,125 мм в зависимости от модели двигателя для каждого последующего ремонтного размера ( табл. 9 ).

Снимаем крышку шатуна вместе с вкладышем

Отсоединяем от коленвала остальные шатуны и сдвигаем их вверх

Вынимаем вкладыши из шатунов и их крышек.

Торцовым ключом на 17 мм ослабляем болты крепления крышек коренных подшипников коленвала

Отвернув два болта, снимаем крышку заднего коренного подшипника. В проточках задней опоры коленчатого вала установлены два упорных полукольца. Переднее кольцо А — сталеалюминевое, а заднее Б — металлокерамическое. Кольца можно вынуть, нажав на их торцы тонкой отверткой.

Отворачиваем болты остальных крышек коренных подшипников, удерживая коленчатый вал от падения. Снимаем поочередно крышки и вынимаем коленвал из картера двигателя. Все вкладыши крышек (кроме третьей), установленные в постелях коренных подшипников, имеют проточку. На крышках коренных подшипников выполнены метки, соответствующие их порядковому номеру (отсчет от носка коленчатого вала), обращенные к левой стороне блока цилиндров. На пятой крышке выполнены две метки, разнесенные по краям.

Для замены вынимаем вкладыши коренных подшипников коленвала из блока цилиндров и крышек. Если износ или овальность больше 0,03 мм, то шейки коленвала необходимо прошлифовать в специализированной мастерской, где имеется в наличии необходимое оборудование (там же необходимо проверить осевое биение основных поверхностей коленчатого вала). После шлифовки коленвала, повторно измеряем диаметры шеек коленвала для определения ремонтного размера вкладышей.

Микрометром измеряем диаметры коренных и шатунных шеек коленвала и сравниваем с данными, приведенными в таблице.

Основные размеры шатунных и коренных шеек коленчатого вала и их галтелей

Установка коленвала на автомобиль

- Промываем коленвал в керосине и продуваем сжатым воздухом его внутренние полости. Устанавливаем новые вкладыши коренных подшипников коленвала номинального или ремонтного размера. На наружной цилиндрической поверхности вкладышей выбиты цифры, указывающие ремонтный размер: 025 — первый ремонтный, под шейку коленвала, уменьшенную по диаметру на 0,25 мм. Соответственно при втором, третьем и четвертом ремонтных размерах будут значения: 050, 075, 100. Отличить шатунные вкладыши от коренных просто. На верхних коренных вкладышах (кроме среднего) выполнены кольцевые канавки. Кроме того, вкладыши коленвала средней опоры шире остальных. Шатунные вкладыши коленвала все одинаковые и взаимозаменяемые, диаметр шатунных вкладышей меньше диаметра коренных. Для увеличения площади контакта на шатунных вкладышах нет кольцевых канавок

- Устанавливаем в проточки постели пятого коренного подшипника упорные полукольца канавками к коленвалу. Полукольца изготавливаются нормальной толщины (2,310—2,360 мм) и увеличенной (2,437—2,487 мм)

- Проверяем осевой зазор между упорными полукольцами и упорными поверхностями коленвала, который должен быть в пределах 0,06—0,26 мм. Если зазор превышает максимально допустимый (0,35 мм), заменяем упорные полукольца новыми, увеличенными на 0,127 мм.

- Смазываем шатунные и коренные шейки коленвала моторным маслом и устанавливаем коленчатый вал в блок цилиндров

- В соответствии с метками устанавливаем крышки коренных подшипников и затягиваем болты их крепления моментом 68,4—84,3 Нм. Проверяем свободное вращение коленвала

- Устанавливаем на коленвал шатуны с вкладышами и крышками. Затягиваем гайки креплений моментом 43,4—53,5 Н-м.

- Устанавливаем на автомобиль поддон картера двигателя

- Устанавливаем на блок цилиндров держатель с сальником

- Установка остальных снятых деталей на автомобиль выполняется в обратной последовательности

- Регулируем натяжение цепи грм

- Регулируем натяжение ремня привода генератора

- На карбюраторном двигателе автомобиля проверяем и при необходимости регулируем угол опережения зажигания

В завершение

Коленчатые валы КамАЗ 740 проходят классическую закалку путем воздействия токами высокой частоты. Глубина защищенного и обработанного слоя составляет порядка трех миллиметров. Это позволяет получить высокий показатель твердости на всех стадиях восстановления узла. Указанный параметр составляет до 62-х HRC. В последнее время выпускаются детали, обработанные путем азотирования. То есть, коленвал упрочняют термохимическим способом, что дает возможность увеличить твердость, но уменьшает глубину закаленной части. Например, после шлифовки указанным способом появляется проблема в необходимости повторной обработки, что не всегда актуально в сложившихся условиях.