Отличия и преимущества винтовых компрессоров перед поршневыми

Первое отличие винтовых компрессоров от поршневых заключается в их конструкции. Главное, чем отличаются винтовые компрессоры от поршневых — это механизм сжатия. В винтовых агрегатах применяются роторы с винтообразными зубьями, вращающимися навстречу друг другу. А в поршневых – поршень, который совершает возвратно-поступательные движения внутри цилиндра. Благодаря вышеописанным конструкционным различиям винтовой компрессор имеет небольшой вес и компактные габариты.

Кроме того, отличается способ нагнетания и аккумулирования воздуха. Винтовые аппараты создают постоянный поток воздуха. Поршневые же компрессоры подают воздух импульсами, которые соответствуют по частоте движениям поршня. Поэтому для создания постоянного потока к поршневым аппаратам подсоединяется ресивер.

Преимущества винтовых компрессоров перед поршневыми очевидны.

- Экономия электроэнергии. Она экономится за счет использования винтовых блоков последних поколений и автоматического управления подачей воздуха. Благодаря этому расход электричества уменьшается приблизительно на 30%.

- Низкая стоимость обслуживания. В среднем, обслуживание поршневых агрегатов требуется проводить через каждые 500 часов работы. Винтовым же аппаратам нужен осмотр после 4000-8000 часов работы.

- Длительный срок службы. Компрессоры с винтовым принципом действия способны работать без ремонта несколько лет подряд. Объясняется это отсутствием системы клапанов и наличием простой системы смазки и охлаждения. На винтовую пару агрегата производителем дается гарантия 2 года. Но, как показывает практика, аппараты могут работать без замены винтовой пары 7-8 лет. За это время в условиях предприятия приходится поменять около 5 компрессоров поршневого типа, имеющих аналогичную производительность.

- Низкая стоимость монтажа и наладки. Как уже говорилось, винтовые агрегаты имеют небольшие размеры и почти не производят шум и вибрацию. Поэтому экономятся средства на монтаж и установку оборудования, поскольку его не требуется устанавливать на фундамент или в отдельное помещение.

- Отличные технические характеристики. Винтовые агрегаты – это высококонкурентное оборудование, обладающее следующими техническими характеристиками: КПД до 95% (у поршневых аппаратов КПД не достигает 60%); производительность свыше 40 м3/мин; выходное давление до 9 кгс/см2.

Винтовые компрессоры выбирают множество предприятий России. Так, около 12% расходуемой страной электроэнергии идет на работу именно этих агрегатов. Несмотря на высокую стоимость, купить винтовой компрессор экономически целесообразно. Он обеспечит высокую скорость работы оборудования, минимизирует возможные простои из-за поломок, сэкономит на обслуживании.

Определение и сферы использования

Винтовые компрессоры входят в разряд ротационной техники. Их принцип работы основывается на вращении пары роторов (иначе – винтов). Такое конструкторское исполнение позволяет повысить производительность и ресурс службы маломощных двигателей, при этом снизив практически на 50% потребление электроэнергии. Поэтому роторные компрессоры долговечны, надежны, имеют небольшие размеры и малый вес. Они способны в течение продолжительного времени функционировать автономно без постоянного обслуживания. Такие устройства легко монтируются, вибрация во время работы незначительная, а шум минимальный.

Для управления большая часть техники этого класса имеет цифровую плату, благодаря чему можно менять давление и потребление электроэнергии, а также программировать таймер, даже удаленно. Самые современные компрессоры имеют инверторное управление, позволяющее достичь еще большей эффективности оборудования.

Важно! Еще один важный момент, которым компрессоры винтовые отличаются от поршневых, — это расход масла. Роторные устройства потребляют его гораздо меньше, поэтому воздушный поток существенно чище, и для него не требуется дополнительная фильтрация.

Винтовые компрессоры используются в пищевой, стекольной, химической отрасли, на передвижных станциях, в рефрижераторных системах судов и во множестве других сфер.

Устройство и принцип работы винтовых компрессоров

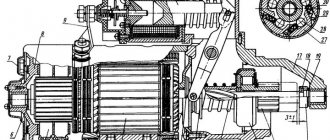

Основным узлом винтового компрессора является винтовой блок (см. рис. ниже). Он состоит из корпуса (1), в котором расположена винтовая пара (2 и 3).

Роторы в средней части имеют утолщения, на которых нарезан винтовой профиль. Данные винты установлены таким образом, чтобы между ними был зазор в диапазоне от 0,1 до 0,4 мм. Роторная пара устанавливается либо на втулки, либо на подшипники. Синхронизируется вращение винтов с помощью шестерен (4), закрепленных на валах роторов. Чтобы обеспечить герметичность корпуса, он собирается с сальниками и уплотнителями.

Важно! Ведущий винт агрегата имеет выпуклую и широкую форму зубьев, а ведомый – тонкую и вогнутую.

В корпусе компрессора также предусмотрены полости для охлаждения (5), в которые, при необходимости, подается жидкость. Привод компрессора может быть как прямым, так и ременным.

Принцип действия роторного блока заключается в следующем.

- При вращении винтов воздух начинает поступать через впускное отверстие в полость всасывания, где находится роторная пара. На данном этапе воздух заполняет винтовые впадины по всей длине (рис. 1).

- При вращении роторов навстречу друг другу происходит отсечение объема всасывания от впускного отверстия. На данном этапе происходит впрыскивание масла для уплотнения зазоров между винтами и их смазки. Также поступающее масло отбирает тепло, выделяющееся при сжатии воздуха, выполняя функцию охлаждения. При дальнейшем проворачивании винтов объем рабочей камеры уменьшается, а давление в ней возрастает.

- Далее, в момент, когда впадины винта соединяются с выпускным отверстием компрессора, сжатие в камере прекращается, и начинается выход сжатой воздушно-масляной смеси через выпускное окно агрегата.

Устройство винтового компрессора заметно отличается от устройства поршневого агрегата. Ниже приведена схема винтового компрессора, включающая в себя следующие элементы.

- Фильтр. Предназначен для очистки атмосферного воздуха, засасываемого в агрегат.

- Клапан всасывания. Препятствует выбросу масла и воздуха при остановке компрессора.

- Винтовой блок. Является основным рабочим узлом агрегата, состоящим из винтовой пары, помещенной в корпус. Рядом с патрубком (18) устанавливается датчик термозащиты, выключающий двигатель, если на выходе из винтового блока будет температура выше 105°С.

- Ременной привод. Предназначен для передачи вращательного движения от двигателя к винтам. Привод состоит из 2 шкивов. Один шкив установлен на валу двигателя, а другой – на ведущем валу винтового блока.

- Шкивы. От их размеров зависит скорость вращения роторной пары. Шкивы соединяются между собой посредством приводного ремня.

- Двигатель. Задает вращательное движение ременному приводу, который, в свою очередь, приводит в действие винтовой блок.

- Масляный фильтр. Предназначен для очистки масла, возвращающегося в роторный блок.

- Первичный маслоотделитель. В данном узле происходит отделение масла от воздуха с помощью центробежной силы.

- Маслоотделительный фильтр. Предназначен для вторичной очистки воздуха от остатков масла, то есть более качественной. На выходе из фильтра в воздухе можно обнаружить остаточные пары масла в количестве 1,3 мг/м3. Данный показатель для поршневых аппаратов является недостижимым.

- Предохранительный клапан. Обеспечивает безопасность при работе агрегата. Если в маслоотделителе (8) будет превышено давление, то в работу включится клапан, сбросив его до допустимого уровня.

- Термостат. Благодаря ему поддерживается оптимальная температура масляного состава. Последний может свободно проходить мимо радиатора охлаждения, пока не достигнет температуры 72°С.

- Маслоохладитель. В данный резервуар поступает разогретое масло, отделенное от воздуха, для охлаждения до нужной температуры.

- Воздухоохладитель. Позволяет охладить воздух перед подачей на точки потребления до температуры на 15-20°С выше, чем температура окружающей среды.

- Вентилятор. Предназначен для охлаждения всех узлов агрегата.

- Клапан холостого хода. Является электропневматическим и предназначен для управления клапаном всасывания (2).

- Реле давления. Благодаря ему обеспечивается работа аппарата в автоматическом режиме. В компрессорах последнего поколения вместо реле давления установлена электронная система управления.

- Манометр. Показывает уровень давления внутри агрегата.

- Выходной патрубок. Через него сжатый воздух поступает на точки потребления.

- Приспособление для визуального контроля. Выполнено в виде прозрачного утолщения на трубке. С его помощью можно контролировать процесс возврата масла.

- Клапан минимального давления. Находится в закрытом состоянии, пока давление не поднимется до 4 бар. Поскольку данный элемент отделяет пневмолинию от компрессора, он выполняет функцию обратного клапана при остановке агрегата или переходе его на холостой режим.

Все перечисленные детали и узлы винтового компрессора помещаются в металлический корпус, покрытый звукопоглощающим составом. В зависимости от фирмы производителя и модели аппарата, его устройство может незначительно отличаться от вышеописанного.

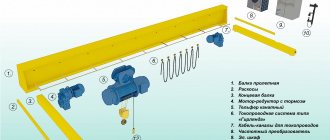

Если подробно рассмотреть принцип работы винтового компрессора, то он выглядит следующим образом (см. рис. ниже).

- При включении агрегата через фильтр (1) начинает засасываться воздух.

- Далее, воздух поступает в регулятор всасывания (2), после чего перемещается в роторный блок (3).

- В роторном блоке происходит смешивание воздуха с маслом и последующее его сжатие. Масло поступает в блок точно дозированными порциями.

- Воздушно-масляная смесь попадает в сепаратор (8) и проходит через картридж (9), где разделяется на масло и воздух.

- Далее, чистый воздух проходит через радиатор охлаждения (13) и выходит из агрегата.

- Масло, которое было отделено в сепараторе (8), снова поступает в роторный блок. От температуры возвращающегося масла зависит, по какому кругу оно будет двигаться — по большому или малому. Если масло слишком горячее, то срабатывает клапан термостата (11) и перенаправляет его по большому кругу, через масляный радиатор (12).

- Перед тем, как поступить из радиатора в винтовой блок, масло проходит очистку в фильтре (7).

- Винтовая пара приводится в движение посредством двигателя (6) и клиноременной передачи (4 и 5).

Режимы работы

Винтовые компрессорные агрегаты, даже самые простые, имеют 5 режимов работы.

- Пуск. Это режим запуска агрегата, при котором исключается перегрузка электросети. Напряжение подается на двигатель постепенно, благодаря чему он приступает к работе только через 10-15 сек. после нажатия на кнопку включения.

- Холостой ход. В данном режиме происходит подготовка аппарата к работе с полной нагрузкой. Роторы приводятся в движение двигателем и начинают нагнетать воздух, но на малой мощности.

- Рабочий режим. В этом режиме наблюдается полноценная работа агрегата, на выходе которого получается сжатый воздух.

- Режим ожидания. Активируется в момент достижения в системе определённого давления. В режиме ожидания все процессы в компрессоре останавливаются до тех пор, пока давление в системе не снизится до уровня, при котором происходит включение аппарата.

Совет! Этот режим очень удобен, когда компрессор используется периодически, в течение рабочего дня, поскольку нет необходимости обесточивать агрегат. Его работа лишь приостанавливается на определенный период. - Стоп. Данный режим приводит к плавному выключению аппарата. В начале, он переходит на холостой ход, после чего полностью выключается. Благодаря этому режиму уменьшается вероятность поломок и износа деталей вследствие резкого перепада давления или напряжения.

Некоторые модели винтовых компрессоров имеют режим Stop-Alarm. Данный режим включается при возникновении каких-либо неполадок в оборудовании, либо при повышении давления и температуры в агрегате до критических уровней. Режим Stop-Alarm, как правило, срабатывает автоматически. Но для его включения вручную предусмотрена кнопка, размещенная на панели управления аппаратом.

Особенности разных видов

Винтовые компрессоры делятся на несколько разновидностей по рабочему веществу, типам привода и энергии, а также степени сжатия.

Безмасляные

Такое оборудование востребовано на пищевых, химических и фармацевтических предприятиях. Оно бывает двух видов: водозаполненным и сухого сжатия. Техника второго типа имеет два синхронных двигателя, вращаемых парой винтов. Для их работы не используется масло, поэтому тепло не отводится, и производительность низкая. Тогда как водозаполненные компрессоры более современны. У них выше эффективность и лучше экологические показатели. Для работы этих устройств используется вода, что делает их дешевле в обслуживании.

На заметку! В конструкции водозаполненных устройств присутствует внутреннее охлаждение для избегания перегрева. Поэтому продолжительность их службы дольше, и расходные материалы не требуются.

Масляные

Данный тип компрессоров используется на производстве. В них задействованы два ротора: ведущий и ведомый. Такие приборы дороже в обслуживании. Кроме того, необходимо постоянно следить за вязкостью масла и другими его свойствам, чтобы техника работала эффективно и не ломалась.

По сжимаемому веществу

В зависимости от рабочего вещества, используемого для сжатия, компрессорное оборудование бывает:

- газовым — для одного газа или смеси из нескольких;

- воздушным — для воздуха;

- многоцелевым или специальным — для поочередного сжатия разных видов газов;

- многослужебным — одновременно организуют повышенное давление разнообразных газов;

- циркуляционным — создают непрерывное движение воздуха в закрытом контуре.

По приводу

По типу привода компрессоры классифицируются на четыре группы.

- Аппараты с ременным приводом (например, Tidy 30 от Dalgakiran) просты в работе и не требуют привлечения высококвалифицированных сотрудников. К недостаткам относятся низкий КПД и высокий шум.

- Техника с шестеренчатым приводом работает тихо, КПД высокий. Однако у нее нет регулировки. Аппараты сложны в ремонте — необходимо привлекать квалифицированных техников.

- У приборов с прямым приводом высочайший КПД (99,9%). Они не боятся пыли и частиц мусора, могут эксплуатироваться в сложных условиях. Ход привода плавный, мотор служит долго. Компрессор работает без капитальных ремонтов до нескольких десятилетий. Однако для таких приборов недоступна регулировка, а также не меняется наибольшее рабочее давление.

- Компрессорное оборудование прямого привода с возможностью регулировать частоты является одними из самых совершенных. Его преимущества заключаются в высоком КПД, плавном ходе привода, регулировке давления и производительности, возможности эксплуатации в любых условиях. Недостаток — высокая стоимость.

По типу энергии

По типу используемой энергии выделяются дизельные и электрические приборы. Первые заправляются топливом, поэтому являются автономными и передвижными, в результате чего могут быть использованы в полевых условиях. Вторые работают от электросети.

По степени сжатия

Роторные компрессоры бывают с низкой (до 1 Мн/м2), средней (до 10 Мн/м2) и высокой (свыше 10Мн/м2) степенью сжатия воздуха.

Разновидности винтовых компрессоров

Существующие виды винтовых компрессоров определяют их сферы использования. К примеру, промышленные маслозаполненные агрегаты являются универсальными и широко применяются в различных областях. Но применение безмасляных аппаратов востребовано лишь в тех областях, где требуется высокая степень очистки сжатого воздуха, например, в пищевой, химической и фармацевтической промышленности.

Безмасляные аппараты

Безмасляный компрессор при сжатии воздуха в качестве смазки и охлаждения роторного блока масло не использует, поэтому сжатый воздух, произведенный аппаратом, не содержит частиц смазочных материалов. Безмасляные агрегаты делятся на 2 подвида: винтовые сухого сжатия и водозаполненные.

Винтовые компрессоры сухого сжатия оснащаются синхронными двигателями, приводящими в движение винты, не контактирующие друг с другом. “Сухие” аппараты имеют меньшую производительность (3,5 бар на 1 ступень), чем маслозаполненные устройства. При подключении второй ступени можно увеличить данный показатель до 10 бар. Но эта мера лишь увеличит стоимость оборудования, которая и так достаточно высока по причине использования спаренных двигателей.

Водозаполненные аппараты являются самыми технологичными и сочетают в себе все достоинства как безмасляных, так и маслозаполненных устройств. Водозаполненные аппараты способны на силу сжатия до 13 бар (на 1 ступень). Также данные модели являются экологичными, поскольку вместо масла для охлаждения в них используется обычная вода. Поскольку вода имеет высокую теплоемкость и теплопроводность, то, независимо от уровня сжатия воздуха, она нагревается максимум на 12°С за счет дозированного впрыска. Из этого следует, что при уменьшении тепловой нагрузки на детали агрегата увеличивается их срок службы, а также повышается безопасность и надежность оборудования в целом.

Важно! Выходящий из водозаполненного агрегата воздух не требуется охлаждать, поскольку вода, которая циркулирует в системе, всегда будет иметь температуру окружающего воздуха.

Водозаполненные компрессоры практически не имеют отходов при работе. Также данные аппараты дешевле в производстве, поскольку в их конструкции отсутствуют масляные фильтры и емкости для отработанного масла.

Маслозаполненные аппараты

Масляный агрегат, как уже говорилось выше, имеет 2 ротора, один из которых, является ведущим. Для предотвращения физического контакта между роторами, внутрь блока впрыскивается масло. Оно должно подаваться со скоростью 1 л/мин на 1 кВт мощности аппарата. Масляные компрессоры имеют шумность в пределах 60-80 Дб.

По мощности двигателя компрессоры могут быть от 3 до 355 кВт, а по производительности – от 0,4 до 54 м3/мин. Высокопроизводительное оборудование, как правило, является стационарным и устанавливается в цехах. Но все же существуют и передвижные винтовые компрессоры, как бензиновые, так и дизельные.

Контур сжатого воздуха

Очищенный отделённый от масла воздух охлаждается в теплообменнике. Капельная влага из сжатого воздуха удаляется посредством водного сепаратора на выходе из компрессора. Электромагнитный клапан обеспечивает дренаж воды, скопившейся в водном сепараторе через регулярные промежутки времени.

Назначение системы управления заключается в обеспечении производства сжатого воздуха в соответствии с потребностями системы, а также сократить потребление электроэнергии на каждый кубический метр производимого сжатого воздуха до минимально возможного уровня.

Распространенные неисправности винтовых компрессоров и их устранение

Длительная эксплуатация любого оборудования приводит к тому, что оно требует либо сервисного обслуживания, либо серьезного ремонта. Не являются исключением и компрессоры, основным узлом которых является роторный блок.

Ремонт винтовых компрессоров своими руками вполне возможен в следующих случаях:

- аппарат с трудом запускается;

- компрессор не перезапускается;

- в выходном патрубке агрегата отсутствует сжатый воздух;

- низкая производительность;

- чрезмерный расход масла;

- непроизвольное срабатывание предохранительного клапана;

- отключение аппарата термостатом;

- отключение агрегата прерывателем сети;

- поломка роторного блока;

- повышенное давление.

Аппарат плохо запускается

Причиной того, что агрегат запускается с трудом, может быть низкая температура окружающего воздуха. Запуск компрессора произойдет только после прогрева помещения, в котором он установлен.

Устройство не перезапускается

Данная поломка вызывается плохим закрытием всасывающего клапана. Проблема решается прочисткой клапана. Если данная процедура не решила проблему, то клапан всасывания следует заменить.

Отсутствие сжатого воздуха

Если в выходном отверстии аппарата отсутствует сжатый воздух, то это признак закрытия регулятора. Чтобы устранить неисправность, потребуется проверить работоспособность реле давления. Именно этот узел подает питание на клапан, являющийся электромагнитным, который, в свою очередь, связан с регулятором.

Низкая производительность

Понижение производительности оборудования также связано с закрытием регулятора. В данном случае поломка вызывается засорением последнего. Чтобы производительность аппарата пришла в норму, требуется снять всасывающий фильтр, открыть или демонтировать регулятор, и хорошо прочистить его.

Чрезмерный расход масла или его утечка

Большой расход масла может вызывать сломанный фильтр, установленный в маслоотделителе, или негерметичность уплотнений этого же фильтра. В обоих случаях проблема решается заменой данных деталей.

Важно! Вызвать утечку масла может незакрытый регулятор или чрезмерно повышенное давление в системе. В первом случае следует проверить исправность электромагнитного клапана и регулятора. Во втором — подвергнуть проверке манометр.

Открытие предохранительного клапана

Данная поломка может возникнуть, если фильтр маслоотделителя засорился. Требуется проверить, существует ли перепад давления между масляным сепаратором, то есть его резервуаром и трубопроводом, в котором находится сжатый воздух. Проблема решается заменой фильтра.

Срабатывание термостата

Отключение агрегата термостатом может вызываться несколькими причинами.

- Высокая температура окружающей среды. Следует обеспечить помещение с оборудованием хорошей вентиляцией, после чего нажать кнопку “reset” и перезагрузить аппарат.

- Засорение охладителя масла. Требуется прочистить охладитель с применением растворяющей жидкости.

- Низкий уровень масла. Следует долить необходимое количество последнего.

- Неисправность термостата. Деталь следует заменить на исправную.

Отключение двигателя прерывателем сети

Срабатывание прерывателя цепи может вызвать низкое напряжение в сети. Следует проверить напряжение и, при его нормальных показателях, перезапустить аппарат, нажав на кнопку “Reset”.

Также прерыватель цепи может сработать при перегреве двигателя. В первую очередь, нужно проверить теплоотвод от электромотора. Если режим отвода тепла не нарушен, то произведите перезапуск оборудования. В случае, когда перезапуск не происходит, следует подождать несколько минут и снова повторить попытку.

Поломка роторного блока

Если обратить внимание на описание роторного блока, которое приводилось выше, то станет понятно, что его ремонт возможно произвести только в случае выхода из строя подшипников. В случае заклинивания роторов ремонт винтовых блоков следует доверить специалистам сервисного центра.

Частотный регулятор производительности

Отдельного внимания заслуживают установки с частотным регулятором, предназначенным для контроля производительности. Их стоимость, в среднем, на 30% выше своих простых собратьев. Но подобные вложения с лихвой окупаются на тех предприятиях, где расход сжатого воздуха очень нестабилен.

Например: на предприятии в понедельник работают все станки и расход воздуха равен 10 000 л/мин, но в среду на предприятии происходит совершенно другой техпроцесс и задействуются не все станки, в результате чего требуется не более 5000 л/мин. В остальные дни потребление сжатого воздуха тоже разница. И так происходит постоянно.

В таком случае, использование винтового компрессора производительностью 10 м3/мин, не оборудованного частотными регулятором, чревато следующими последствиями:

— в дни низкого расхода воздуха излишне мощный для сегодняшних задач будет постоянно включаться и выключаться, потребляя при этом огромное количество электроэнергии.

Стоит учитывать, что пусковые токи гораздо выше рабочих, что приведет не только к перерасходу электроэнергии, но и к повышенному износу всех электрических частей установки. Если в тех же условиях использовать агрегат с частотным преобразователем, то в дни максимального расхода сжатого воздуха он будет работать на 100% своих возможностей, а в дни пониженного расхода частотный регулятор будет уменьшать количество сжимаемого воздуха, регулируя частоту вращения электродвигателя. Что позволит не только избежать энергозатратных пусков/остановок, но и снизить потребление электроэнергии в процессе работы.

В Европе, учитывая высокие цены на электроэнергию популярны частотные регуляторы начиная с 11 кВт, в России же, при мощности электродвигателя менее 55 кВт никто об экономии даже не думает.

Спиральные холодильные компрессоры

В традиционной конструкции спиральных холодильных компрессоров, используемых на сегодняшний день в технике кондиционирования, подвижный спиральный элемент выполняет орбитальное движение. За один оборот подвижной спирали компрессора производятся впуск порции всасываемого газа, его сжатие и выталкивание нагнетаемого газа.В спиральных холодильных компрессорах нет нагнетательных клапанов, т. е. газ сжимается до заложенной при проектировании степени сжатия. Другая особенность спирального холодильного компрессора заключается в уменьшении объема камеры сжатия снаружи к центру и наличии радиального отверстия для нагнетания в самой маленькой центральной камере. Это также ограничивает эффективность рабочего нагнетательного клапана, имеющегося в некоторых низкотемпературных холодильных компрессорах.На рис. 4, а — представлена индикаторная диаграмма давления в спиральных компрессорах для систем кондиционирования воздуха, на рис. 4, б – для нормального охлаждения.

|

|

В случае применения в системах кондиционирования воздуха, где, как известно, отношения давлений низкие, спиральный холодильный компрессор может продемонстрировать свои преимущества: отсутствие потерь в клапанах; высокий КПД при небольшой тепловой и механической нагрузке из-за низкого трения, что связано с низкой относительной скоростью; малые внутренние перетечки (благодаря относительно небольшой разности давлений).В том же компрессоре при более высокой степени сжатия (см. рис. 4, б) величина работы сжатия увеличивается в конце этого процесса из-за обратного расширения в направлении, противоположном направлению вращения.Это повышает тепловую нагрузку и увеличивает внутренние перетечки, что определяет снижение КПД. Равномерность сжатия в спиральном холодильном компрессоре для нормального охлаждения значительно меньше, чем в компрессоре, работающем в системах кондиционирования воздуха, что может привести к повышенным пульсациям газа. В этом состоит принципиальный недостаток спиральных холодильных компрессоров по сравнению с поршневыми, который усугубляется с ростом степени сжатия.

Сравнивая поршневые и спиральные холодильные компрессоры, можно отметить, что коэффициент подачи спиральных компрессоров выше, чем у поршневых, при любой степени сжатия (рис. 5, а). Несмотря на это, изоэнтропический КПД двух разных по эффективности спиральных холодильных компрессоров в любом случае ниже изоэнтропического КПД поршневых холодильных компрессоров при степени сжатия, превышающей степень сжатия компрессоров, применяемых в кондиционировании воздуха (рис. 5, б).

Регулирование холодопроизводительности поршневых компрессоров изменением частоты вращения

Объемная производительность короткоходовых поршневых компрессоров оптимально регулируется путем изменения частоты вращения коленчатого вала. Хорошим примером является серия поршневых полугерметичных компрессоров Octagon, допустимый диапазон частот питающего тока для которой 30…60 Гц (стандартное исполнение) и 20…70 Гц (расширенный вариант исполнения) (рис. 5).

Однако и это не предел. В одной из опытных установок, где изучались предельные возможности холодильных поршневых полугерметичных компрессоров, электродвигатель двухцилиндрового полугерметичного компрессора теплового насоса, представленного на рис. 6, успешно работал в диапазоне частот 20…80 Гц.

|

|