Сфера использования

Широкое применение системы этого типа нашли:

- В промышленности. Очень часто гидравлика является элементом конструкции металлорежущих станков, оборудования, предназначенного для транспортировки продукции, ее погрузки/разгрузки и т. д.

- В авиакосмической отрасли. Подобные системы используются в разного рода средствах управления и шасси.

- В сельском хозяйстве. Именно через гидравлику обычно происходит управление навесным оборудованием тракторов и бульдозеров.

- В сфере грузоперевозок. В автомобилях часто устанавливается гидравлическая тормозная система.

- В судовом оборудовании. Гидравлика в данном случае используется в рулевом управлении, входит в конструктивную схему турбин.

Принцип работы маслостанции

Главная задача аппарата — превращение энергии с помощью сдавливания и жидких потоков.

Аппарат функционирует следующим образом:

- двигатель переносит энергию через вращение своего вала на гидравлический;

- насос с помощью фильтрации втягивает раствор из резервуара;

- жидкость растекается к составляющим прибора с помощью труб, они способствуют ее равномерному распределению, давлению и подаче к цилиндру и мотору;

- рабочая жидкость проделывает круг в устройстве, перетекает в емкость с помощью сливного фильтра.

Достоинства масляной гидравлической станции

Вместо маслосистемы можно использовать компрессорные установки, но перед ними у маслостанции есть ряд неопровержимых достоинств.

- Стоимость. Система компактна, что позволяет экономить средства на транспортировке и установке.

- Затратность. Маслосистема существенно снижает расход электричества.

- Производительность. Гидравлические маслостанции более мощные и эффективные.

- Шум. Установка работает значительно тише компрессорных агрегатов.

- Простота использования. Не требует услуг дополнительных специалистов.

Гидравлические маслосистемы используют в разных сферах благодаря многофункциональности и универсальной конструкции. Таким образом, их можно эксплуатировать для:

- оборудования электромонтажных работ;

- железных дорог и строительных участков;

- шламовых помп и насосных станций;

- подъемников крупногабаритного груза.

Принцип работы гидравлической станции в перекачке вещества под сдавливанием, поэтому их используют в случае предварительных испытаний трубопровода, гидроцилиндров и разного рода аппаратуры. Чаще всего применяют в сферах машиностроения, металлургии, сельского хозяйства, транспорта и энергетики.

Принцип действия

Работает любая гидравлическая система по принципу обычного жидкостного рычага. Подаваемая внутрь такого узла рабочая среда (в большинстве случаев масло) создает одинаковое давление во всех его точках. Это означает то, что, приложив малое усилие на маленькой площади, можно выдержать значительную нагрузку на большой.

Далее рассмотрим принцип действия подобного устройства на примере такого узла, как гидравлическая тормозная система автомобиля. Конструкция последней довольно-таки проста. Схема ее включает в себя несколько цилиндров (главный тормозной, заполненный жидкостью, и вспомогательные). Все эти элементы соединены друг с другом трубками. При нажатии водителем на педаль поршень в главном цилиндре приходит в движение. В результате жидкость начинает перемещаться по трубкам и попадает в расположенные рядом с колесами вспомогательные цилиндры. После этого и срабатывает торможение.

Устройство промышленных систем

Гидравлический тормоз автомобиля — конструкция, как видите, довольно-таки простая. В промышленных машинах и механизмах используются жидкостные устройства посложнее. Конструкция у них может быть разной (в зависимости от сферы применения). Однако принципиальная схема гидравлической системы промышленного образца всегда одинакова. Обычно в нее включаются следующие элементы:

- Резервуар для жидкости с горловиной и вентилятором.

- Фильтр грубой очистки. Этот элемент предназначен для удаления из поступающей в систему жидкости разного рода механических примесей.

- Насос.

- Система управления.

- Рабочий цилиндр.

- Два фильтра тонкой очистки (на подающей и обратной линиях).

- Распределительный клапан. Этот элемент конструкции предназначен для направления жидкости к цилиндру или обратно в бак.

- Обратный и предохранительный клапаны.

Работа гидравлической системы промышленного оборудования также основывается на принципе жидкостного рычага. Под действием силы тяжести масло в такой системе попадает в насос. Далее оно направляется к распределительному клапану, а затем — к поршню цилиндра, создавая давление. Насос в таких системах предназначен не для всасывания жидкости, а лишь для перемещения ее объема. То есть давление создается не в результате его работы, а под нагрузкой от поршня. Ниже представлена принципиальная схема гидравлической системы.

Типы гидрораспределителей

На сегодняшний день существует несколько классификаций гидрораспределителей. Наиболее распространенная выделяет три типа – золотниковые, крановые и клапанные, отличие которых заключается в разной схеме запорно-регулирующего элемента.

Но также стоит выделить несколько других принципов классификации:

- В зависимости от числа внешних гидролиний:

- двухлинейные;

- трехлинейные.

- Зависимо от числа позиций запорного механизма – двух- и трехпозиционные;

- Исходя из вида управления бывают:

- с ручным управлением;

- с электрическим;

- с механическим;

- с гидравлическим.

- Зависимо от количества запорных элементов бывают одно- и двухступенчатые.

Золотниковые

Один из наиболее популярных типов. Устройство золотникового распределителя простое, его отличие от остальных заключается в особом строении распределителя. В его качестве выступает цилиндрический золотник. Его движение провоцирует изменение направления жидкости. В спокойном положении он перекрывает каналы, но при смещении влево или вправо, происходит движение жидкости из рабочей полости, под давлением от насоса, или обратно в полость.

Такой тип распределителя обычно применяется для поршневых систем. Движение золотника провоцирует выдвижение поршня и его обратное втягивание. Среди золотниковых распределителей можно выделить двухходовые, трехходовые и многоходовые.

Управляться такой распределитель может вручную, гидравликой, электромагнитом или смешанной системой управления (электрогидравлической). Ручное управление применяется в простых механизмах и может выполняться с помощью рычага, педали, кнопки, рукоятки или другого простого привода. Механическое управление более сложное, в нем участвует пружина, толкатель или ролик.

В зависимости от сложности конструкции и целей использования, механизм может иметь несколько золотников. Исходя из этого распределители делят на секционные и моноблочные. Секционные обычно соединяются между собой с помощью болтов. Для моделей такого типа разработано несколько запорно-регулирующего механизма:

- С положительным осевым перекрытием – позволяет фиксировать поршень в нужном положении, но точность фиксации небольшая из-за наличия области нечувствительности.

- С нулевым перекрытием – более совершенный тип, которой не имеет подобной области, но отличается довольно высокой стоимостью, связанной со сложным процессом производства.

- С минимальным – имеет небольшую зону нечувствительности, приемлемую стоимость, но надежность конструкции ниже из-за меньшей жесткости.

Крановые

В основу этой модели заложена крановая пробка. С ее помощью происходит распределение потоков, путем поворота пробки. Чаще всего такие изделия имеют коническую форму, или форму цилиндра, но также можно встретить плоские и сферические модели. Чтобы подобный механизм работал эффективно, должна соблюдаться герметичность. За этим обязательно нужно следить, так как во время эксплуатации вследствие износа между пробкой и корпусом может увеличиться зазор. Из-за этого герметичность теряется и происходит утечка жидкости.

Чаще всего проблемы с герметичностью возникают в моделях с цилиндрической пробкой. Чтобы механизм работал исправно, зазор не должен превышать 0,02 мм. Со временем зазор увеличиваются и происходит утечка жидкости. При этом в некоторых случаях, несмотря на потери, можно продолжать эксплуатацию распределителя. К сожалению, избавиться от утечки можно только с помощью покупки нового устройства. Поэтому все более популярными становятся модели гидравлических распределителей с конической пробкой, в которых проблема с герметичностью отсутствует.

Клапанные

В основе конструкции таких распределителей лежит клапан, который более надежен, чем золотник, и позволяет работать при высоком давлении жидкости. Обычно клапанные распределители способны работать при давлении в три раза превышающим возможности золотниковых. Надежность работы достигается путем использования нескольких проходных клапанов, которые поочередно открываются и закрываются.

Закрытия и открытия клапанов происходит за счет движения стержня, на котором установлены выступы. В зависимости от направления стержня, открывается нужная пара клапанов и жидкость сливается в рабочую емкость или гидродвигатель.

При производстве распределителей могут использоваться клапаны различной формы. Чаще всего применяются конусы и шарики.

Управление подобными распределителями может выполняться вручную, механическим или электрическим способом.

К недостаткам таких моделей можно отнести большие габариты. Это связанно с необходимостью обеспечения высокой надежности. При этом пропускная возможность клапанных распределителей может равняться показателям золотниковых, размером практически в два раза меньше. На срок эксплуатации такого распределителя может негативно повлиять гидравлический удар, возникающий во время посадки клапана на седло.

Преимущества и недостатки гидравлических систем

К достоинствам узлов, работающих по этому принципу, можно отнести:

- Возможность перемещения грузов больших габаритов и веса с максимальной точностью.

- Практически неограниченный диапазон скоростей.

- Плавность работы.

- Надежность и долгий срок службы. Все узлы такого оборудования можно легко защитить от перегрузок путем установки простых клапанов сброса давления.

- Экономичность в работе и небольшие размеры.

Помимо достоинств, имеются у гидравлических промышленных систем, конечно же, и определенные недостатки. К таковым относят:

- Повышенный риск возгорания при работе. Большинство жидкостей, используемых в гидравлических системах, являются горючими.

- Чувствительность оборудования к загрязнениям.

- Возможность протечек масла, а следовательно, и необходимость их устранения.

К

атегория:

Краны-трубоукладчики

П

убликация:

Назначение и устройство основных элементов гидравлической системы навесного оборудования

Ч

итать далее:

Гидравлические системы ходового устройства и их основные элементы

Назначение и устройство основных элементов гидравлической системы навесного оборудования

Гидравлические насосы предназначены для нагнетания и перемещения рабочей жидкости (масла) в результате сообщения ей внешней энергии двигателя. Наиболее распространены в трубоукладчиках шестеренные насосы.

Рис. 88. Масляный шестеренный насос: 7 — ведущий вал, 2 — уплотнение, 3 — крышка, 4, 14 — кольца, 5, 9 — втулки, 6 и 10 — ведущая и ведомая шестерни, 7 — корпус, 8 и 12 — задняя и передняя камеры утечек, 11 — камера гидравлического поджатия втулок, 13 — соединительное отверстие, 15 — фигурная пластина, 16 — пружина Насос (рис. 88) состоит из корпуса 7 с крышкой 3, в которых расположены плавающие втулки 5 к 9. В отверстия втулок 5 и 9

Рекламные предложения на основе ваших интересов:

Втулки для устранения проворачивания соприкасаются срезанными лысками.

К корпусу болтами прикреплена крышка, через которую удлиненная цапфа шестерни, являющаяся ведущим валом, соединяется с приводом. Вал в крышке уплотнен самоподвижным каркасным уплотнением, которое закреплено опорным и стопорным кольцами. Кроме того, между крышкой и корпусом помещены уплотняющие резиновые кольца, охватывающие шейки наружных втулок.

Всасывающая полость А насоса гидролиний соединена с масляным баком, нагнетательная полость Б — с гидрораспределителем.

Для обеспечения герметичности рабочей камеры насоса втулки торцовыми поверхностями постоянно прижаты к шестерням под давлением масла, поступающего по специальному каналу из нагнетательной полости насоса в камеру гидравлического поджатия втулок. Со стороны шестерен на втулки оказывает давление масло, переносимое впадинами зубьев. Давление на втулки со стороны шестерен в зоне полости А всасывания меньше, чем в зоне полости Б нагнетания.

Чтобы втулки прижимались к торцовой поверхности шестерен равномерно, часть камеры со стороны полости всасывания изолирована от давления масла фигурной пластиной с охватывающим ее резиновым кольцом. В середине пластины есть отверстие для отвода масла, просочившегося через уплотнение в полость всасывания.

Опорные втулки фиксируются плоской пружиной. Трущиеся поверхности цапф шестерен во втулках смазываются маслом, поступающим под давлением из впадин зубьев. Масло проходит по радиальным маслоподающим канавкам.

Масло, просочившееся через уплотняющие кольца передних втулок, поступает в передние камеры утечек, сообщающиеся мел-еду собой отверстием. Из камер 12 масло через полую ось ведомой шестерни проходит в задние камеры сбора утечек и далее отводится в полость всасывания насоса. Насос на трубоукладчиках приводится в движение от двигателя через механизм отбора мощности.

Гидро к лапаны предохраняют гидравлическую систему от перегрузок давлением, перепуская жидкость в бак при превышении заданного давления. В гидравлических системах трубоукладчиков используют предохранительные клапаны прямого или дифференциального действия, принцип работы которых основан на уравновешивании давления жидкости усилием пружины.

Предохранительный клапан прямого действия (рис. 89, а), входящий в гидросистемы всех трубоукладчиков, имеет корпус, в котором расположен подвижный золотник, отжимаемый в нижнее положение пружиной. Усилие пружины регулируется винтом, расположенным в колпаке.

Рис. 89. Предохранительные гидроклапаны прямого (а) и дифференциального (б) действия и двухпозиционный гидрораспределитель (в): 1 — корпус, 2 — золотник, 3 и 8 — большая и малая пружины, 4 и 9 — регулировочные винт и гайка, 5 —колпак, 6 — седло, 7 — конус, 10 — рукоятка, 11 — шток; А, Б, И — отверстия. В, Г, Е, К~ каналы, IX, Ж — нолости

Рабочая жидкость подается к отверстию и по каналу В очень малого диаметра поступает под торец золотника. Давление жидкости, действующее на торец, стремится поднять золотник. Когда усилие, действующее на торец, превышает усилие сжатия пружины, золотник приподнимается и обеспечивает соединение полостей отверстий А и Б. Рабочая жидкость из отверстия А начинает поступать в отверстие Б и далее в бак, при этом перелив продолжается до тех пор, пока давление в отверстии А не уменьшится и золотник действием пружины не опустится вниз.

Предохранительный клапан дифференциального действия (рис. 89, б), входящий в гидросистему трубоукладчика ТГ-201, имеет корпус, в котором перемещаются золотник и конус, взаимодействующий с седлом. Большой и малой пружинами золотник и конус отжаты в крайние нижние положения.

При подаче к клапану рабочей жидкости она поступает к отверстию А и из него по каналам В и Г заполняет полость Д у нижнего торца золотника, а по каналу К проходит в полость Ж и оттуда через отверстие И в линию дистанционной разгрузки, т. е. на слив через распределители управления барабанами лебедки. Если один из этих распределителей включат в работу и линию дистанционной разгрузки тем самым перекроют, в клапане дифференциального действия возникнет давление, малая величина которого уравновесится действием малой пружины, а большая величина — действием большой пружины. Когда давление малой величины достигнет в полости Ж уровня, превышающего давление, на которое винтом затянута малая пружина, конус окажется отжатым вверх и рабочая жидкость из полости Ж поступит через отверстие седла и канал Е в сливное отверстие Б, соединенное с баком напрямую.

Если же рукоятка распределителя остается включенной длительное время и давление возрастает до большой величины, то в отверстии А и полости Ж возникает разница в давлении, обусловленная маленьким диаметром канала К, выполняющего роль дросселя. Так как давление в полости отверстия А и соединенной с ней полости Д выше, то при определенном уровне этого давления, зависящего от затяжки большой пружины гайкой, золотник поднимется и отверстия А и Б клапана окажутся соединенными напрямую.

После освобождения рукоятки распределителя к нему снова может поступать рабочая жидкость через отверстие И, что, в свою очередь, приводит к свободному перетоку жидкости по каналу К и падению давления в отверстии А и полостях Д и Ж. В результате под действием пружин золотник и конус возвращаются в нижние положения.

Дифференцированная, т. е. по двум ступеням уровня давления, работа клапана позволяет уменьшить частоту срабатывания золотника, т. е. частоту сбросов рабочей жидкости в бак большими порциями. И если сбросы жидкости такими порциями несущественны при включениях распределителей, осуществляемых рукой машиниста, что при укладке трубопровода бывает редко, то при автоматическом включении распределителя (прибором контроля нагрузки) подобные сбросы могут временно лишать гидросистему необходимого давления.

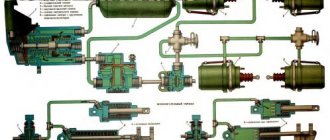

Гидрораспределители предназначены для направления и распределения потоков жидкости от насоса к соответствующим полостям гидравлических цилиндров и отвода жидкости в гидро-бак.

В гидравлических системах навесного оборудования трубоукладчиков используют двух- и трехпозиционные гидрораспределители.

Двухпозиционный гидрораспределитель (рис. 89, в) применен на трубоукладчике ТО-1224Г для включения цилиндра управления фрикционной муфтой привода лебедки. Его рычаг может быть включен только в одну сторону (позицию) и он выполнен на базе предохранительного клапана прямого действия (см. также рис. 89, с).

Распределитель отличается от описанного предохранительного клапана тем, что винт заменен штоком, который выведен из колпака наружу и соединен с рукояткой. Работает распределитель следующим образом. При снятии усилия с рукоятки (показано на рисунке) золотник под действием пружины занимает крайнее левое положение. При этом полости А и Б оказываются сообщенными и рабочая жидкость беспрепятственно проходит по сливной линии в бак. В цилиндре управления муфтой устанавливается давление, равное сопротивлению слива, которого не достаточно для включения муфты.

При перемещении рукоятки вправо пружина сжимается и золотник разобщает полости А и Б. Чем больше будет сжата пружина под действием рукоятки, тем больше будет давление в полости А и, следовательно, в полости цилиндра управления фрикционной муфтой, соединенной с полостью А.

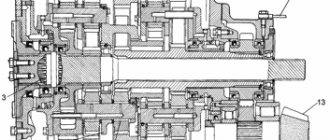

Трехпозиционные однозолотниковые гидрораспределители (рис. 90, а) применены в гидросистемах трубоукладчиков ТГ-201 и ТО-1224Г.

Распределитель состоит из корпуса, золотника с рукояткой, подвижных упорных втулок с размещенной между ними возвратной пружиной, крышек и сальникового уплотнения. В процессе работы золотник 8 может занимать три положения. При перемещении золотника, например вправо, рабочая жидкость, поступающая из насоса по нагнетательному каналу А, через расточку в корпусе попадает в одну из полостей цилиндра контргруза. При этом перемещается поршень и выдвигается контргруз. Жидкость из противоположной полости цилиндра в этоже время через расточку а поступает в сливной канал Б. Для прохода рабочей жидкости к цилиндру расточки имеют по отверстию.

Рис. 90. Одно- (а) и трехзолотниковый (б) трехпозиционные гидрораспределители: 1 — рукоятка, 2 — уплотнение, 3, 5 — крышки, 4 — корпус, 6 — возвратная пружина, 7 — упорная втулка, 8, 9, 10 — золотники, 11, 14 — концевые каналы, 12, 13, 15 — средние каналы

При перемещении золотника в крайнее левое положение рабочая жидкость направляется из насоса по нагнетательному каналу А и расточке а в штоковую полость гидравлического цилиндра. Одновременно жидкость из противоположной полости через расточку поступает в сливной канал Б. При данном положении золотника придвигается контргруз.

Если золотник находится в нейтральном положении, нагнетательная полость распределителя сообщается со сливом, а полости, идущие к цилиндру, оказываются запертыми.

В конструкции золотника предусмотрен автоматический возврат его штока в нейтральное положение из любого крайнего положения после снятия усилия с рукоятки. Возврат обеспечивается действием пружины.

Трехпозиционный трехзолотниковый гидрораспределитель (рис. 90, б) установлен на трубоукладчике Т-3560М и представляет собой три описанных выше однозолотниковых распределителя, объединенных в едином корпусе.

Золотники распределителя, управляющие подачей рабочей жидкости соответственно к контргрузу и муфтам грузового и стрелового барабанов лебедки, помещены в средних расточенных каналах корпуса, соединенных между собой и крайними напорным и сливным каналами посредством ряда горизонтальных проточек. Горизонтальные каналы просверлены таким образом, что одновременно можно подать поток рабочей жидкости от насоса к нескольким цилиндрам или, наоборот, отвести одновременно потоки от нескольких цилиндров в бак в зависимости от положений золотников, управляемых рукоятками.

Гидравлические цилиндры предназначены для подъема и опускания контргруза, а также для управления тормозами и муфтами лебедки. В гидравлической системе трубоукладчиков используют гидравлические цилиндры поршневого типа одно- и двустороннего действия.

Цилиндры одностороннего действия применяют для управления тормозами и муфтами лебедки или фрикционной муфтой ее привода.

В корпусе цилиндра управления тормозами и муфтами лебедки трубоукладчиков Т-3560М и ТГ-201 перемещается шток с поршнем. Шток упирается своим шаровым концом в сферическое углубление поршня. Такое соединение допускает перекосы штока в процессе работы. Кроме того, в корпусе имеются штуцер для подачи рабочей жидкости, манжеты и пружина.

Гидроцилиндр управления фрикционной муфтой трубоукладчика ТО-1224Г имеет, кроме того, возвратную пружину (см. рис. 67) поршня.

Цилиндры двустороннего действия применяют для откидывания и подтягивания контргруза. Цилиндр (см. рис. 59) изготовлен из трубы с приваренными к ней фланцами, к которым болтами крепятся крышки. Внутри цилиндров размещены шток и поршень с тремя уплотняющими резиновыми кольцами, препятствующими перетоку или утечке масла из полости в полость.

Шток проходит через отверстие в крышке, снабженное уплот-нительными кольцами и пылесбрасывающим воротником. На наружный конец штока навертывается проушина, которой с помощью пальца цилиндр соединен со стрелой контргруза.

К фланцам цилиндра присоединяются пустотелыми болтами трубопроводы, идущие от распределителя. Для выпуска воздуха и масла из концевых полостей цилиндра есть спускные пробки.

Крепится цилиндр к верхней раме трубоукладчика двумя цапфами, приваренными к наружной поверхности его трубы на трубоукладчиках Т-3560М и ТО-1224Г, или проушиной, приваренной к задней крышке корпуса на трубоукладчике ТГ-201.

Работают гидравлические цилиндры следующим образом.

При подаче рабочей жидкости под давлением в поршневую полость цилиндра одностороннего действия объем этой полости стремится увеличиться, что приводит к выдвижению штока (см. рис. 79) с одновременным сжатием возвратной пружины и включением поворота соответствующего рычага или отводки. При снятии давления шток с поршнем возвращается в исходное положение, фиксируемое пружиной, под действием возвратной пружины. Излишек рабочей жидкости при этом сливается в бак.

При подаче рабочей жидкости под давлением в одну из полостей цилиндра двустороннего действия также происходит движение штока в сторону, противоположную стороне расположения заполняемой полости, однако возвратное движение штока может происходить только при подаче жидкости в противоположную полость. В каждом из этих движений штока рабочая жидкость из полости, свободной от давления, сливается в бак.

Цилиндр-датчик и цилиндр автоматического включения распределителя. На трубоукладчике ТГ-201 помимо описанных стандартных цилиндров управления контргрузом и муфтами лебедки применена специальная пара цилиндров в приборе контроля нагрузки. Один из них — цилиндр-датчик (см. рис. 86)—смонтирован в концевую ветвь грузового полиспаста трубоукладчика и следит за изменением нагрузки на его грузовом крюке, а другой — цилиндр 3автоматического включения распределителя — расположен на панели управления трубоукладчиком в зоне расположения рукоятки распределителя управления грузовым барабаном и обеспечивает автоматическое переключение этого распределителя на подъем и спуск трубопровода в зависимости от величины давления в цилиндре-датчике.

Цилиндр-датчик представляет собой обычный корпус с помещенными в нем поршнем со штоком, однако он не служит, как описанные выше цилиндры, для придания механического движения связанным с его штоком элементам трубоукладчика. На конце штока цилиндра-датчика укреплена концевая ветвь грузоподъемного полиспаста, а его штоковая полость заполнена рабочей жидкостью и соединена гидролинией с полостью цилиндра автоматического включения распределителя, причем в обоих цилиндрах заключен общий постоянный объем рабочей жидкости. При вытягивании канатом штока из корпуса цилиндра-датчика создается давление в обоих цилиндрах. Чем больше нагрузка на крюке трубоукладчика, т. е. чем больше вытягивающее шток усилие, тем пропорционально большее давление создается.

Рис. 91. Гидроцилиндр автоматического включения гидрораспределителя управления грузовым барабаном лебедки трубоукладчика ТГ-2Ш: 1 — поршень, 2 — пружина, 3 — корпус, 4 — шток, 5, 6, 10 — гайки, 7 — толкатель, 8 — упоры, 9 — крышка — направляющая пружины: А — отверстие, Б, В — полости

Два определенных по величине давления (низкое и высокое), возникающих при вытягивании канатом штока, являются датчиковыми для цилиндра автоматического включения, т. е. такими, при которых он включает распределитель управления грузовым барабаном на подъем или спуск трубопровода.

В цилиндре автоматического включения распределителя (рис. 91) основными элементами являются пружина и сжимающий ее поршень со штоком. Для связи цилиндра с цилиндром-датчиком служит отверстие А в тройнике, к которому подведены гидролинии от цилиндра-датчика и панели настройки.

В корпусе цилиндра автоматического включения поршневая Б и штоковая В полости соединены через окна в поршне 1 и постоянно имеют равное между собой давление. Тем не менее при нарастании давления в полостях поршень смещается вправо, так как площадь его со стороны полости Б больше, чем со стороны полости В (на величину площади сечения штока), Так как при работе в изоляционно-укладочной колонне нагрузка постоянно меняется, поршень и скрепленный с ним шток находятся в постоянном движении.

В шток снаружи корпуса ввернут толкатель с упорами, между которыми помещена рукоятка распределителя управления грузовым барабаном. Упоры можно перемещать по толкателю для поиска и фиксации такого положения каждого из них, при которых датчиковые высокое и низкое давления в цилиндре обеспечивают надавливание упором на рукоятку распределителя и его включение. Для расфиксирования упоров достаточно отвернуть их стопорные болты.

Гайка 6, фиксирующая место расположения на толкателе левого из упоров, ограничивает возможность дальнейшего смещения влево этого упора, так как соответствует предельно допустимой датчиковой грузоподъемности, равной 25 т.

Если в процессе постоянного перемещения поршня какой-либо из упоров толкателя надавит на рукоятку распределителя, произойдет автоматическое включение грузового барабана лебедки для вращения в соответствующую сторону и произойдет при-спуск (чаще всего) или подъем грузового крюка и подвешенного к нему трубопровода.

Панель настройки прибора контроля нагрузки трубоукладчика ТГ-201 служит для регулировки давления в цилиндре-датчике и цилиндре автоматического включения и подпитки их. Панель (см. рис. 86) настройки встроена в гидросистему трубоукладчика и соединена гидролиниями и я к с цилиндром-датчиком и цилиндром автоматического включения распределителя, линией л — со сливом в бак и линией м — с напорной линией, получающей рабочую жидкость под давлением от насоса .

Панель настройки (рис. 92) состоит из корпуса, размещенных в нем регулируемых обратного и предохранительного клапанов и установленного на нем указателя нагрузки. Через обратные клапаны рабочая жидкость перетекает только в одну сторону, возвращение жидкости невозможно. B панели настройки обратный клапан состоит из гнезда и посаженных на его отверстие шарика и седла, имеющего собственное отверстие, а также упорной пружины, взаимодействующей с заплечиками резьбового штока.

Предохранительный клапан панели, как и описанные выше предохранительные клапаны гидросистем трубоукладчиков, служит для исключения перегрузки гидросистемы прибора контроля нагрузки от непредусмотренного высокого давления. В панели настройки этот клапан конструктивно повторяет обратный клапан и содержит гнездо с отверстием, шарик и помещенные во втулку седло с отверстием, упорную пружину и резьбовой шток.

При появлении в цилиндре-датчика давления (от подъема грузовым полиспастом трубопровода) возникает давление также и в соединенном с датчиком канале Д корпуса панели.

Рис. 92. Панель настройки прибора контроля нагрузки трубоукладчика ТГ-201: 1, 7 — вентили, 2 — корпус, 3, 11 — шарики, 4 — манометр, 5 — циферблат, 6 — гаситель пульсации масла, 8, 18 — винтовые штоки, 9, 16 — пружины, 10, 15 — седла, 12, 14 — гнезда, 13 — кран, 17 — втулка

При этом перетока рабочей жидкости из цилиндра-датчика (через каналы Д, В, Е и А корпуса 2) к полости Г и далее в напорную линию гидросистемы не происходит, так как этому препятствует шарик обратного клапана, находящийся в зажатом штоком положении. Если давление рабочей жидкости превысит настроечную величину, то сработает предохранительный клапан: пружина сожмется, шарик отодвинется от отверстия гнезда и рабочая жидкость из цилиндра-датчика поступит в виде небольшой порции через каналы Д, В, Б и Ж корпуса на слив.

Для того чтобы восполнять утраченные порции рабочей жидкости, периодически производят подпитку цилиндра-датчика и цилиндра автоматического включения от насоса гидросистемы. При этом шарик обратного клапана вращением штока за вентиль освобождают от зажатого состояния и переводят на режим работы обратного клапана: из полости Г, связанной с напорной линией и насосом, рабочая жидкость под давлением в корпус поступает, а обратно из полости А в полость Г (после прекращения работы насоса) под влиянием пружины не подается.

Смонтированный на корпусе указатель нагрузки содержит манометр, циферблат которого оттарирован в килоныотонах, а полость трубчатой пружины гидравлически подсоединена к каналу Д корпуса через гаситель пульсации. Гаситель имеет запорный кран, благодаря которому возможно вывинчивать и заменять указатель нагрузки без опасения выброса рабочей жидкости.

Гидродроссели устанавливают в гидравлических системах для регулирования скорости подачи рабочей жидкости к потребителям и регулирования тем самым скорости движения гидроцилиндров и гидродвигателей. В трубоукладчиках применены дроссели постоянного сечения и установлены они в линиях, питающих цилиндр управления контргрузом.

Дроссель (рис. 93, а) состоит из полого корпуса, в который вставлен клапан с ввернутым жиклером. Посредством пружины клапан поджимается к седлу корпуса дросселя.

Такая конструкция дросселя позволяет рабочей жидкости при движении ее от распределителя преодолевать слабое усилие пружины и через боковые отверстия в клапане свободно направляться в полость гидравлического цилиндра.

При движении потока рабочей жидкости в обратном направлении клапан прижимается к седлу корпуса и жидкость проходит только через отверстие жиклера. При этом создается значительное сопротивление проходу рабочей жидкости и это обусловливает плавное и медленное движение штока гидроцилиндра.

В зависимости от сорта и марок применяемых рабочих жидкостей (масел), а также температуры окружающей среды жиклеры в гидродросселях следует устанавливать определенного сечения. При использовании рабочей жидкости малой вязкости при окружающей температуре воздуха свыше 30 °С в дросселях используют жиклеры с отверстием 2…2,5 мм. При работе гидравлической системы в зимних условиях отверстие жиклера должно быть 3,5…4 мм.

Рис. 93. Гидродроссель (а) и гаситель пульсации масла (б): 1 — корпус, 2 — пружина, 3 — клапан, 4 — жиклер, 5, 6 — винты

Гаситель пульсации (рис. 93, б) представляет собой разновидность дросселя и состоит из корпуса, в резьбовое отверстие которого завернуты в упор друг к другу винты 5 и 6 различного диаметра. Винты выполнены с профилем резьбы, имеющим срезанную вершину, вследствие чего образуется винтовой канал малого поперечного сечения. Ограниченность сечения канала обеспечивает демпфирование (гашение) колебаний давления жидкости.

Манометр. Для измерения давления рабочей жидкости в гидросистеме навесного оборудования трубоукладчиков используют манометр (рис. 94) с одновитковой трубчатой пружиной, которая размещена внутри корпуса манометра и согнута по дуге.

Один конец трубчатой пружины жестко закреплен в держателе, а другой заглушён наконечником и может свободно распрямляться. Измеряемое давление через штуцер, которым манометр подсоединяется к гидросистеме, действует на пружину, разгибая ее. При этом подвижный конец пружины перемещается влево и вверх. Движение конца трубки передается через тягу зубчатому сегменту, который поворачивает стрелку. При отсутствии давления стрелка под действием волоска упирается в штифт, вставленный в циферблат. Таким образом, на трубчатую пружину действуют два давления: наружное —атмосферное и внутреннее — измеряемое. Если измеряемое давление больше атмосферного, трубчатая пружина раскручивается и на циферблате манометра показывается давление в стандартных единицах давления.

Рис. 94. Пружинный манометр: а — устройство, б — общий вид; 1 и 2 — трубчатая пружина и ее свободный конец, 3 — тяга, 4 — зубчатый сегмент, 5 — стрелка

Гидролиния. Все элементы гидравлической системы соединены между собой тонкостенными стальными трубами, образующими гидролинии. Гидролинии подразделяются на напорные, по которым рабочая жидкость под давлением направляется от насоса в распределитель и цилиндры, сливные, если по ним рабочая жидкость отводится в бак, и всасывающие, соединяющие насос с баком.

К узлам гидравлической системы трубопроводы гидролинии присоединены накидными гайками и уплотняющими конусами.

Гидробак. Конструкции гидробаков трубоукладчиков почти не отличаются друг от друга. Изготовляют гидробаки удлиненной плоской или цилиндрической формы сваркой из листа со стенками минимальной толщины.

Бак состоит из корпуса, внутри которого есть перегородки, делящие бак на отсеки. В одном отсеке установлена заливная горловина с сетчатым фильтром, закрываемая крышкой. В крышке, одновременно служащей сапуном для бака, просверлены отверстия, через которые внутренняя полость бака сообщается с атмосферой. Во избежание попадания пыли и твердых частиц из воздуха в крышку изнутри бака помещена войлочная набивка.

Рабочая жидкость, циркулирующая по гидросистеме, сливается в отсек бака, имеющий горловину, а подается насосом в гидросистему из другого отсека, соединенного с полостью первого отсека окнами перегородки. Уровень рабочей жидкости в баке замеряется мерной линейкой. Вместимость бака трубоукладчиков Т-3560М и ТГ201 —ПО л, трубоукладчика ТО-1224Г —60 л.

Рис. 95. Магнитосетчатый фильтр гидросистемы навесного оборудования: 1 — прокладка, 2 — крышка, в — болт, 4 — несущий корпус, 5 — уплотнительное кольцо, 6 — пружина, 7 — шарик, 8 — стакан, 9 — полая штанга, 10 — магнитный металлосборник, 11 — сетчатый элемент; А — канал, Б, В — отверстия

Гидробак на трубоукладчиках установлен слева или сзади сиденья машиниста на кронштейнах.

Гидрофильтр. В гидросистемах трубоукладчиков применяют магнитосетчатый фильтр (рис. 95), который устанавливают в сливную линию и крепят к задней стенке гидробака. Фильтр служит для очистки рабочей жидкости от грязи, металлических и коррозионных включений.

Фильтр выполнен в виде замкнутой полости, составленной из двух или более стаканов, подвешенных к плоскому несущему корпусу на болтах и закрытых сверху крышкой. По обе стороны корпуса помещены прокладки и уплотнительные кольца. В стаканах расположены цилиндрические сетчатые элементы, имеющие снизу магнитные металлосборники. Сетчатые элементы каждого стакана закреплены на полой штанге, имеющей по всей длине перфорированные отверстия. Один из концов штанги выполнен резьбовым. Этим концом штанга ввернута в резьбу отверстия несущего корпуса.

Загрязненная рабочая жидкость поступает под крышку фильтра через отверстие верхнего прилива крышки и по ее каналам проходит к отверстию корпуса в зоне первого стакана, а затем через полость штанги с ее перфорацией поступает в ячейки сетчатого элемента, где освобождается от части грязи и включений. Далее через отверстие В корпуса и каналы крышки частично очищенная рабочая жидкость поступает тем же путем в сетчатый элемент второго стакана для окончательной очистки. Очищенная рабочая жидкость выходит из крышки фильтра в гидросистему через боковое резьбовое отверстие крышки.

В случае засорения фильтра или при низкой температуре рабочей жидкости, когда она имеет высокую вязкость, жидкость проходит в бак, минуя сетчатые элементы И напрямую через предохранительный клапан.

Клапан состоит из выполненного в несущем корпусе седла с каналом, запорного шарика и упорной пружины, оттарированной на давление 200 кПа. При этом давлении в полости фильтра шарик отходит от седла, освобождая канал А для перетекания рабочей жидкости на слив по обводной линии. Максимальное давление, которое не приводит к разрушению стаканов фильтра,— 650 кПа.

Сетчатые элементы подлежат систематической промывке или замене, а магнитные металлосборники — промывке и протирке.

Рекламные предложения:

Читать далее: Гидравлические системы ходового устройства и их основные элементы

К

атегория: — Краны-трубоукладчики

Главная → Справочник → Статьи → Форум

Расчет гидравлической системы

При проектировании подобных устройств принимается во внимание множество самых разных факторов. К таковым можно отнести, к примеру, кинематический коэффициент вязкости жидкости, ее плотность, длину трубопроводов, диаметры штоков и т. д.

Основными целями выполнения расчетов такого устройства, как гидравлическая система, чаще всего является определение:

- Характеристик насоса.

- Величины хода штоков.

- Рабочего давления.

- Гидравлических характеристик магистралей, других элементов и всей системы в целом.

Производится расчет гидравлической системы с использованием разного рода арифметических формул. К примеру, потери давления в трубопроводах определяются так:

- Расчетную длину магистралей делят на их диаметр.

- Произведение плотности используемой жидкости и квадрата средней скорости потока делят на два.

- Перемножают полученные величины.

- Умножают результат на коэффициент путевых потерь.

Сама формула при этом выглядит так:

- ∆pi = λ х li(p) : d х pV2 :2.

В общем, в данном случае расчет потерь в магистралях выполняется примерно по тому же принципу, что и в таких простых конструкциях, как гидравлические системы отопления. Для определения характеристик насоса, величины хода поршня и т. д. используются другие формулы.

Принцип работы гидравлического насоса

Такой вид оборудования используется, чтобы преобразовывать механическую энергию в гидравлическую. При его работе крутящий момент или частота вращения превращаются в подачу или усиление давление. Его основной принцип действия – это вытеснение жидкости. Кинетическая энергия двигающегося вещества производит требуемый поток, который затем применяется для создания давления внутри гидравлического устройства.

Насосы, в которых реализован принцип вытеснения, называются объемными. В устройстве создаются изолированные камеры, в которых вещество будет передвигаться из области всасывания в область нагнетания. Между такими полостями нет прямого соединения, так что эти устройства легко могут использоваться в условиях повышенного давления в системе (уровень давления соответствует ее нагрузке).

Можно также сказать, что принцип работы подобного насоса держится на взаимной работе механических сил и создаваемого атмосферного давления. Благодаря их взаимодействию жидкость передвигается между разными внутренними частями гидравлического насоса.

Как выполняется ремонт

Поскольку гидравлическая система в машинах и механизмах играет значимую роль, ее обслуживание часто доверяют высококвалифицированным специалистам занимающихся именно этим видом деятельности компаний. Такие фирмы обычно оказывают весь комплекс услуг, связанных с ремонтом спецтехники и гидравлики.

Разумеется, в арсенале этих компаний имеется все необходимое для производства подобных работ оборудование. Ремонт гидравлических систем обычно выполняется на месте. Перед его проведением при этом в большинстве случаев должны быть произведены разного рода диагностические мероприятия. Для этого компании, занимающиеся обслуживанием гидравлики, используют специальные установки. Необходимые для устранения проблем комплектующие сотрудники таких фирм также обычно привозят с собой.

Какими бывают гидравлические насосы?

Они могут быть непоршневыми и поршневыми. Последние получили наиболее распространение, так как они могут производить давление до пяти тысяч МПа.

Все виды гидравлических насосов:

- Шестеренные насосы с внешними зубами. Отличаются компактностью, доступной ценой, надежностью и простотой конструкции. Однако имеют высокий уровень шума и ограничение в давлении.

- Роторные насосы. Имеют достаточную прочность и высокий уровень давления. При этом стоят довольно дорого из-за сложной конструкции.

- Аксиально-Поршневые. Обладают высоким уровнем коэффициента полезного действия. Имеют переменную структуру. Продаются по достаточно высокой цене. Неустойчивы к загрязнениям.

- Радиально-Поршневые. Громоздкие и дорогие устройства, известные также своей надежностью, эффективностью, высоким уровнем давления и бесшумностью.

Пневматические системы

Помимо гидравлических, для приведения в движение узлов разного рода механизмов могут использоваться пневматические устройства. Работают они примерно по тому же принципу. Однако в данном случае в механическую преобразуется энергия сжатого воздуха, а не воды. И гидравлические, и пневматические системы довольно-таки эффективно справляются со своей задачей.

Плюсом устройств второй разновидности считается, прежде всего, отсутствие необходимости в возврате рабочего тела обратно к компрессору. Достоинством же гидравлических систем по сравнению с пневматическими является то, что среда в них не перегревается и не переохлаждается, а следовательно, не нужно включать в схему никаких дополнительных узлов и деталей.