Экскаваторы и экскаваторы погрузчики являются самой популярной спецтехникой, область применения которой постоянно увеличивается. Такую популярность они достигают за счет огромного количества дополнительного навесного оборудования. Классический вариант экскаватора – это экскаватор с ковшом и отвалом. Остальное оборудование считается навесным и его количество постоянно растет. Но несомненным лидером из всего дополнительного навесного оборудования, несомненно, является гидравлический молот (гидромолот).

Немного истории

Гидравлический молот – дополнительное навесное оборудование для экскаваторов, которое совершает ударные действия за счет гидравлической системы спецтехники. Наиболее часто гидромолоты оснащаются разными сменными насадками для проведения разных работ. По принципу действия напоминает пневматический отбойный молоток, который раньше использовали дорожники для проведения ремонтных работ.

Гидравлический молот, как дополнительное навесное оборудование, начали использовать еще во времена СССР. Первые гидромолоты имели не очень большую мощность, но это не стало помехой для их развития. Данное оборудование активно использовали по той причине, что оно не требовало наличия дополнительной единицы техники. Даже для обычного пневматического отбойного молотка требовался огромный компрессор и отдельный человек, который бы мог ним работать. А вот гидромолот можно было установить на экскаватор, который и так присутствовал на большинстве строительных или ремонтных работах.

С каждым годом гидравлические молоты очень активно развивались и совершенствовались. Они начали иметь более высокую силу удара и более компактные размеры. Если первые гидромолоты устанавливались на экскаватор часами, то современные можно установить за несколько минут. В нынешнее время они имеют очень много сфер применения.

Общие правила эксплуатации гидромолотов

Гидромолот, на сегодняшний день, наверное является самым распространенным видом сменного оборудования, применяемым в народном хозяйстве. Он применяется для разрушения бетонных конструкций, рыхления грунтов, в том числе и скальных пород.

Гидромолот, в отличие от того же ковша, является устройством активного действия, при этом, сила удара воздействует не только на разрушаемый материал, но и на базовую машину, которая испытывает значительные нагрузки. Это воздействие несколько гасится массой самого гидромолота, массой рукояти, стрелы и частью массы самой машины. Чтобы уравновесить и свести к минимуму реактивные силы, возникающей при работе, необходимо плотно прижимать инструмент к разрушаемому материалу строго перпендикулярно его поверхности. Данное прижатие осуществляется за счет гидроцилиндров стрелы и подвески, а так же массы самого экскаватора, который как бы «подвешивается» на дополнительной точке опоры (которой и является гидромолот). При этом часть его шасси отрывается от грунта. Естественно, достигнуть полного совпадения оси движений рабочего инструмента и оси прижатия очень трудно, особенно принимая во внимание, что при заглублении инструмента в породу этот угол изменяется. Но стремиться к этому надо, ведь при несовпадении этих осей значительно возрастают износ направляющих втулок, вибрационные нагрузки на базовую машину, а так же снижается эффективность работы.

Кроме того, установка гидромолота под углом к обрабатываемой поверхности значительно повышает риск соскальзывания инструмента, которое нередко чревато поломкой.

Принимая во внимание тот факт, что установить молот строго перпендикулярно поверхности практически невозможно, то полностью исключить радиальные нагрузки не получится, как ни старайся. Кроме того в зазор между направляющими втулками и рабочим инструментом всегда попадают пыль и частицы разрушаемого материала, которые, действуя как абразив, значительно снижают срок службы гидромолота. Для уменьшения этих негативных влияний необходимо тщательно смазывать пару «инструмент-втулка», а так же регулярно обновлять смазку в процессе работы. Данную манипуляцию следует производить не реже, чем раз в 2 часа работы, а в сильнозапыленных условиях — ежечасно. Новая смазка вносится через пресс-масленку, которая устанавливается в буксе инструмента. Разработаны специальные смазки на основе дисульфита молибдена или графита, которые имеют повышенные противоизносные и противозадирные качества. При недостаточном смазывании трение между рабочими частями приводит к их контактному свариванию, а так же возникновению выбоин и заусенцев. Последние становятся очагами усталостных трещин, разрушающих инструмент. Стоит отметить, что ржавый металл в значительно большей степени подвержен усталости, а значит, хранить инструмент необходимо с хорошо смазанном состоянии.

Мы уже упоминали тот факт, что для плотного прижатия инструмента к обрабатываемому материалу необходимо «вывесить» экскаватор. При этом корпус экскаватор как бы «падает» с высоты, нанося удары по «неподвижному» инструменту, что многократно усиливает силу удара. Но у каждой медали есть две стороны. В данном случае это относится к случаю внезапного разрушения объекта, когда экскаватор «падает» на грунт с максимальной высоты. Проведенные исследования показали, что динамические нагрузки, возникающие при падении экскаватора с высоты превышающей 15 см могут в приводить к серьезным поломкам ходовой части машины. Для снижения риска таких поломок запрещается вывешивать экскаватор более, чем на 15 см.

Кроме этого, производители, стремясь уменьшить воздействие на базовую машину, оснащают гидромолоты упругими амортизаторами, которые поглощают часть энергии. Но их эффективность сравнительно невелика и защитить машину от повреждений полученных при падении с высоты более 15 см они пока неспособны. Гидроцилиндры привода гидромолота так же выполняют роль амортизаторов, но лишь в том случае, когда они не доходят до крайнего положения (т.е. когда шток упирается в дно гильзы) не менее 10 см. В этом случае рабочая жидкость выполняет роль гидравлического амортизатора.

Если обрабатываемый материал за 15-30 секунд работы гидромолота не разрушается, то необходимо переставить инструмент на новую точку, как правило, ближе к краю. Такая манипуляция увеличит производительность, а так же сохранит рабочий инструмент. Дело в том, что при длительной работе на одном месте инструмент раскаляется. Как мы знаем из школьного курса физики, горячие предметы становятся более мягкими, а, значит, острый конец инструмента быстрее изнашивается и может грибовидно деформироваться или расплющиваться. Переставлять инструмент необходимо предварительно его выключив, ведь при «холостом» ходе основные детали подвергаются повышенному износу. Существуют модели, оснащенные блокираторами холостого хода (система «автостоп»), т.е. гидромолот автоматически выключается при отсутствии нагрузки.

В процессе работы пара «инструмент-втулка» постепенно изнашиваются в результате чего зазор между хвостовиком инструмента и направляющей втулкой постепенно возрастает. Это величину необходимо регулярно контролировать и при увеличении зазора больше, чем на 5% от величины посадочного диаметра инструмента, необходимо менять всю пару. В противном случае боек гидромолота будет наносить удары по краям торца инструмента, которые выкрашиваясь, многократно усиливают процесс разрушения. Существуют модели в которых применяются рабочие инструменты со сферическими оголовками хвостовиков. В них при отклонении центра инструмента в пределах износа втулки точка соударения бойка и инструмента отклоняется от центра незначительно, что уменьшает вероятность повреждения. Но такая конструкция все же не освобождает от необходимости контроля зазора и своевременной замены износившихся деталей. Ряд производителей гидромолотов прилагает к своей продукции специальный шаблон, позволяющий контролировать степень износа без использования измерительных инструментов.

В большинстве случаев гидромолоты комплектуются целым набором рабочих инструментов, каждый из которых наиболее эффективен при определенном виде разрушаемых материалов. Так плоское зубило наиболее эффективно при работе с мягкими материалами (сильно растрескавшимся бетоном, в том числе и армированным), асфальтовым покрытием, мерзлыми грунтами и кирпичной кладкой. Коническая или пирамидная пика оптимальна при дроблении высокопрочных материалов, например неармированного монолитного или слабо растрескавшегося бетона, предварительного разрушения железобетонных конструкций. Ну и, наконец, инструмент с тупым концом лучше всего подходит для разрушения негабаритов кристаллических пород (гранита, магмы, зеленокаменных пород). При работе таким инструментом рекомендуется плавно отклонять его во фронтальной оси, но не более, чем на 5 градусов. В этом случае из-под тупого конца инструмента удаляются раскрошенная порода и эффективность ударов возрастает. Трамбовка применяется для уплотнения рыхлого грунта.

Кроме этого, для работы с разными материалами, необходимо подбирать такие характеристики работы, как сила и частота ударов. Чем выше плотность материала, тем большую силу требуется приложить для его разрушения. И наоборот, если вам необходимо разрушить пробить относительно тонкие перекрытия или раздробить прочные материалы на мелкие куски, то на первый план выходит частота нанесения ударов. Переключение режимов позволяет с большей эффективностью использовать оборудование в различных эксплуатационных условиях.

Следует помнить, что усилие, создаваемое экскаватором может значительно превышать запас прочности инструмента, поэтому следует избегать использования гидромолота не по назначению, например, для поднятия или перемещения грузов. Нельзя расшатывать заклинивший инструмент или пытаться выломать кусок породы, используя инструмент, как рычаг. Все это, скорее всего, приведет к тяжелым неисправностям, вплоть до полного выхода молота из строя.

Использование гидромолотов в условиях пониженных температур налагает еще ряд условий. При «минусе» металл больше подвержен усталостному разрушению, а прокладки и сальники становятся менее эластичными. Это приводит к повышенной ломкости инструмента, а так же возможности подтекания масла. Для профилактики этих явлений предложен предварительный прогрев гидросистемы перед началом работ. Для этого необходимо в течении нескольких минут дать двигателю машины поработать на холостом ходу, потом без нагрузки подвигать гидроцилиндрами стрелы, и лишь потом включать гидромолот (первоначально без «вывешивания» экскаватора). В случаях, когда гидромолот применяется прерывисто, т.е. с большими промежутками в работе, в течении которых жидкость остывает, рекомендуется помещать молот в специальный обогреваемый бокс.

При необходимости разрушения объекта, находящегося под водой, необходимо помнить, что когда глубина водоема больше длины рабочей части молота, тогда использовать обычный гидромолот нельзя. Вода, попадая между бойком и инструментом вполне способна разрушить все уплотнения, да и процессы коррозии пока никто не отменял. Работы под водой разработаны специальные модели, оборудованные системой подачи сжатого воздуха, дополнительными уплотнениями и с повышенной антикоррозийной защитой.

Помните, что только при соблюдении этих правил гидромолот сможет раскрыть весь свой потенциал и прослужить без поломок в течение всего срока эксплуатации.

Все статьи >>>

Основные сферы применения гидравлических молотов

- Демонтажные работы – самая популярная сфера применения. Можно демонтировать старые фундаменты, стены, элементы перекрытия и прочие бетонные элементы.

- Дорожные работы. Гидромолот используется при любом дорожном ремонте. Такая техника может не только демонтировать старый асфальт, но и убрать за собой и погрузить это все на самосвал.

- Строительные работы. Большинство думают, что гидромолот может только демонтировать. Но это не так. Он помогает и в строительстве. С их помощью часто забивают сваи в землю. Кроме этого, они используются и для раскалывания свайных блоков и прочих элементов.

- Земляные работы. Очень часто в зимний период, перед началом любых земляных работ. С их помощью снимают мерзлый слой грунта.

- Работы с твердыми породами. Мощные экскаваторы, оснащенные гидравлическими молотами, работают в карьерах, с их помощью строят тоннели в твердых породах.

Это лишь основные сферы применения гидромолотов. Кроме них существует еще и много дополнительных. Современные гидравлические молоты имеют разные размеры и мощность. Но все их принято классифицировать по силе удара.

Как работает гидромолот?

Главной частью молота является боек, этот боек весит определённую массу M которую нам нужно разогнать до скорости V в сторону обрабатываемого объекта. Энергия которая воздействует на объект будет равна MV2/2. Для разгона бойка нам нужно приложить определенную силу. Сила определяется давлением рабочей жидкости и площадью на которое воздействует давление.

Чем меньше ход бойка, тем больше силы (давления) нужно чтоб его разогнать до нужной скорости, также не следует забывать, что есть сила, которая действует в обратном направлении и передается на основную машину. По этому сила разгона бойка ограничена технической возможностью основной машины.

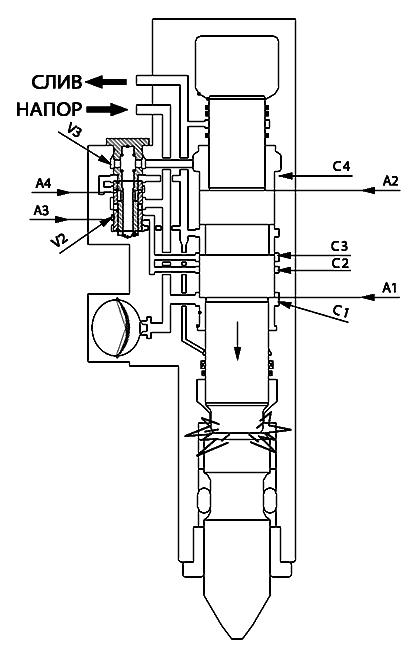

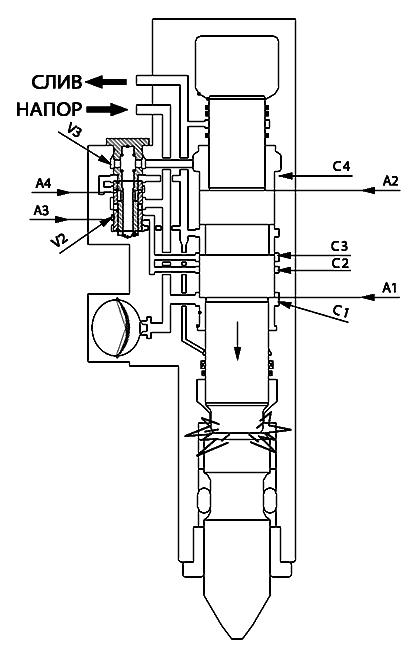

Схема гидромолота

Классификация гидромолотов

- Малые гидромолоты имеют энергию удара до 1500 Дж. Такое оборудование устанавливается исключительно на самые мелкие экскаваторы, которые могут работать не только на открытом воздухе, но и в закрытых помещениех.

- Средние гидромолоты – самые популярные. Они устанавливаются на большинство крупных экскаваторов. Сила удара находится в диапазоне от 1500 до 3500 Дж. Применяются практически на всех строительных площадках, при проведении дорожных работ. Кроме этого, с помощью средних гидромолотов проводят большинство демонтажных работ.

- Тяжелые (большие) гидромолоты – самое большое и мощное оборудование, которое имеют энергию удара более 3500 Дж. Такие гидравлические молоты, в большинстве случаев, устанавливаются на гусеничные экскаваторы. Применяется такая техника в карьерах по добыче твердых полезных ископаемых и при строительстве тоннелей и новых веток метро.

Работа гидромолота

Итак, для работы от гидросистемы подключают гидромолот на экскаватор или погрузчик. Когда боёк находится в нижней части гидромолота, открывается клапан и гидронасос закачивает в цилиндр масло. Давление масла больше давления в азотной камере, поэтому поршень поднимается вверх, сжимая азот.

Когда боёк достигает крайней верхней точки, золотник закрывает клапан, по которому поступает масло. Вместо него открывается сливной клапан. Масло уходит из цилиндра в магистраль гидросистемы, а поршень под давлением азота стремится вниз, совершая удар по рабочему инструменту.

В некоторых моделях гидромолотов вместо азотной камеры используются гидроаккумуляторы. Но сейчас они встречаются все реже, т.к. гидромолот на азоте намного дольше прослужит и будет дешевле в обслуживании, чем аккумуляторный.

Кроме того, современные гидромолоты устроены таким образом, что масло может толкнуть боёк вверх только в том случае, если он немного приподнят над нижней точкой. Поднять поршень можно, уперевшись пикой в грунт или материал, который требуется разрушить. Таким образом, гидромолот не совершает холостых ударов. За счет этого увеличивается его срок службы.

Насадки гидромолотов

Так как средние гидравлические молоты являются наиболее популярными, то практически все они оснащаются стандартным набором насадок: пика, клин, зубило, трамбовка и наголовник для свай.

Давайте более детально рассмотрим каждую насадку:

- Пика – самая популярная насадка, которая имеет цилиндрическую форму, но заточена не с двух сторон как зубило, а с четырех. С помощью пики можно дробить абсолютно все твердые объекты. Пика используется для дробления, а не для направленного раскалывания.

- Клин – цилиндрическая сменная насадка, которая имеет заточку с двух сторон. Применяется клин для дробления и раскалывания большинства твердых объектов. Это может быть мерзлый грунт, бетонные объекты, асфальтное и асфальтобетонное дорожное покрытие. Кроме этого, с помощью клина раскалывают большинство твердых каменных пород. Отличается клин от зубила те, что имеет заточку не более 30 градусов.

- Зубило – насадка, которая практически ничем не отличается от клина. Она имеет единственное отличие – угол заточки более 30 градусов. По сути, клин и зубило – взаимозаменяемые насадки, которые используют при одних и тех же целях. Однако, для более мягких предметов принято использовать зубило, а для более твердых – клин.

- Трамбовка – очередная очень популярная насадка, которая имеет широкую форму. Служит данная насадка для трамбовки насыпного грунта. Чаще всего, необходимость трамбовки возникает перед заливкой бетонной стяжки, перед укладыванием асфальта или другого полотна.

- Свайный наголовник – насадка для гидравлического молота, с помощью которой вдавливают в грунт небольшие сваи.

Как видите, существуют не только разные гидравлические молоты, но и разные насадки для них. Для каждой цели необходимо правильно подобрать экскаватор, гидромолот к нему и насадку. Наша компания предоставляет весь спектр услуг экскаваторов с гидравлическими молотами. У нас имеются в наличии не только все необходимые насадки, но и разные по мощности гидромолоты и разные по размерам экскаваторы. Заказав технику у нас, Вы будете уверены, что мы подберем оптимальную комбинацию оборудования для поставленной цели.

Рабочие органы

В зависимости от выполняемых работ на гидромолот устанавливают различные сменные рабочие органы и инструменты:

При использовании в качестве «разрушителя» — это пика, зубило и клин.

Пики и зубила различных типоразмеров

- Если молот используется для уплотнения грунта – это трамбовка.

- Когда гидромолот работает как копер – это наголовник для забивания свай и труб, разные шпунты.

Как он работает?

Принцип действия гидромолота объяснить «на пальцах» проблематично, если вообще не невозможно. Сочетание передачи энергии к поршню от гидроазотного аккумулятора высокого давления и потока рабочей жидкости обеспечивает возвратно-поступательное движение поршня, часто соединенного воедино с бойком, на который устанавливается рабочий инструмент. Управление движением поршня осуществляется золотниковым механизмом (старый вариант, наподобие паровой машины), но существует и современный — беззолотниковый.

Заказ забивки гидромолотом

Для забивки железобетонных свай строительная компания Богатырь используют следующие ударные молоты:

- УР-1250 и УР-1800 — трубчатые конструкции с массой ударной части 1.25 и 1.8 тонн. соответственно, способные забивать сваи массой до 5 тонн;

- СП6В — молот штангового типа с весом бойка в 2.5 тонн, обладающий энергией удара в 37 кДж, используется для погружения тяжелых железобетонных свай;

- СП-75А — трубчатый молот, масса бойка 1.25 тонн, применяется для погружения легких свай и металлического шпунта;

- МСДШ -2500 — мощный трубчатый молот с массой ударной части в 4 тонны, используется для погружения железобетонных свай сечением 30*30 и 35*35 см. в высокоплотные грунты.

Данные молоты устанавливаются на современные копровые установки КГ-12М, УГМК-12, БМ-811 и УСА. Наша техника способна погружать до 40 ЖБ свай за одну рабочую смену, при этом она обладает высокой мобильностью и может работать в условиях труднодоступной местности.

Рис. 1.7: Универсальный сваебойный агрегат в работе

Чтобы заказать забивку железобетонных свай вы можете обратиться к менеджерам СК «Богатырь» по одному из контактных телефонов, либо заполнить форму «Отправить заявку» и мы сами свяжемся с вами в течении 15-ти минут.

«]» data-sheets-userformat=»[NULL,NULL,10755,[NULL,0],[NULL,2,16777215],NULL,NULL,NULL,NULL,NULL,NULL,NULL,0,NULL,[NULL,2,328965],NULL,11]» style=»font-size: 110%; font-family: arial, sans, sans-serif;»>

Сваебойная установка в аренду

СК «Богатырь» специализируется на выполнении сваебойный работ. Наша компания готова предоставить в аренду технику для забивки свай в сопровождении опытного персонала, способного…

Подробнее

Сваебойка

Сваебойка (сваебойный агрегат, копровая установка) – это машина для выполнения работ по погружению свай, в т.ч. в сочетании с бурением скважин. Есть много разновидностей сваебоек, их…

Подробнее

Отказ сваи

Отказом сваи называют значение, определяющее глубину погружения сваи под ударом сваебойного молота. Отказ измеряется с точностью до 1 мм. Оглавление: Что…

Подробнее

Полезные материалы

Схемы и способы забивки свай

Данная страница расскажет Вам о схемах и способах забивки железобетонных свай, а так же о нормативных документах СНИП по забивке железобетонных свай.

Производство свайных работ

Те самые работы, которые Вы проделываете до момента поставки нами свай и техники на вашу строительную площадку для проведения работ по забивке свай .

Наши дни

В командировках по различным регионам России приходится наблюдать печальную картину. Снова мы возвращаемся к тому, с чего начинали десять лет назад. В карьеры под благовидными предлогами хлынули полупрофессиональные строительные гидромолоты, манипуляторы, не предназначенные для серьезных нагрузок. Отсутствие опыта и знаний у покупателей, подверженность влиянию дешевизны, доверчивость создают основу для критических ошибок в выборе оборудования для ответственных работ. И нельзя сказать, что эти модели в строительном сегменте плохи – для своего класса они хороши. Но не для добычи, не для горного дела это оборудование. А кто будет крайним, если приобретено не то оборудование? Ответ прост – снабженец. Работа у них такая, рискованная. Поэтому и меняются часто, мало кто задерживается более десяти лет на этой должности. Естественным путем сменилось поколение опытных покупателей, и снова приходится возвращаться к описаниям принципа действия гидромолота, основным различиям, преимуществам и недостаткам. Вновь необходимо раскрывать аспекты и отличительные черты типов и моделей закупщикам и снабженцам, чтобы не знакомиться каждый раз с новыми сотрудниками. Для нас, поставщиков и производителей, это как минимум неудобно.

ВЫБОР ПРОИЗВОДИТЕЛЯ ГИДРОМОЛОТА

В мире известно не менее 60 производителей гидромолотов, реализующих свою продукцию. Кроме того, можно найти еще столько же никому неизвестных производителей с небольшим объемом производства (около 50 единиц в год). Несмотря на такое многообразие, в России наибольшую популярность приобрели гидромолоты корейского производства, как наиболее надежное оборудование по адекватной цене.

Специалисты предупреждают: если вы получаете предложение на гидромолот по низкой цене, однако нигде не можете найти информацию об этом производителе, то нужно понимать, что за этим стоит низкое качество.

Стоимость гидромолота формируется из следующих составляющих:

- стоимость рабочей силы;

- стоимость металла и комплектующих;

- маржинальная прибыль производителя.

Стоимость рабочей силы

Очевидно, что мелкие неизвестные заводы не могут удерживать высококлассных специалистов. Как правило, для снижения себестоимости на производстве трудятся неквалифицированные рабочие, поэтому очень велик риск человеческих ошибок при сборке и производстве. Крупные предприятия добиваются снижения стоимости рабочей силы на единицу выпускаемой продукции путем увеличения общего объема и конвеерности производства. Все это создает еще одно преимущество –исключение рисков, связанных с человеческим фактором.

Корпусы гидромолотов Profbreaker легкой и средней серии РВ50Н, РВ70Н, РВ150Н, РВ180Н, РВ180S сварены вообще без использования рабочей силы полностью роботизированными сварочными аппаратами.

Роботизированная сварка гидромолотов «Profbreaker»

2. Стоимость металла и комплектующих

Известный поставщик никогда не будет использовать низкокачественную сталь при производстве цилиндров и поршней для гидромолота, поскольку дорожит репутацией и своими клиентами. Гидромолоты Profbreaker про-изводятся на заводах, использующих только высококачественную корейскую сталь концерна Hanlip (Ю.Корея). Весь металл проходит входной контроль на собственных лабораториях. Низкая себестоимость достигается благо-даря большим объемам закупок металла в соответствии с годовым планом производства.

Неизвестные мелкие предприятия не могут себе позволить годовые закупки высококачественного металла и входной контроль.

Также они не могут приобретать современные высококачественные станки.

Шлифовка самых важных элементов конструкции – поршня и цилиндра гидромолота Profbreaker проводится на уникальном вертикально-шлифовочном станке, тогда как большинство других производителей используют горизонтальную шлифовку.

У вертикальной шлифовки несколько основных преимуществ:

- станок может автоматически регулировать размер обработки на основе чертежа, сохраненного на компьютере;

- точность достигает 0,0001. Для горизонтальной шлифовки точность 0,001;

- вертикальная шлифовка позволяет избежать нарушения соосности в процессе шлифования, которые всегда происходят в горизонтально-шлифовальном станке.

Вертикальная шлифовка гидромолотов «Profbreaker»

Маржинальная прибыль производителя

Именно под этим мы и подразумеваем плату за бренд. Не всегда то, что стоит дорож е, на самом деле лучше. Бывает, что название бренда широко известно во всем мире и это является причиной высокой стоимости. Известный бренд, по общему мнению, всегда залог высокого качества, однако у этой медали есть и обратная сторона. Чем известней производитель, тем больше у него так называемых фейков, подделок. Огромное количество мелких производителей в Китае построили свой бизнес на штамповке подделок и маркировки.

Принцип действия

Конструкция гидромолота состоит из двух основных элементов, управляющего блока и ударной части, которая, в свою очередь включает:

- корпус;

- направляющую втулку, по которой перемещается ударный боек;

- гильзу, пневмопружину с обратным клапаном и плунжером;

- поршня, установленного в средней части бойка;

- напорных и сливных линий, подводящих гидравлическую жидкость к поршню.

По гидравлической системе копровой установки в напорную линию молота под давлением подается гидравлическая жидкость, количество поступления которой регулируется управляющим блоком. После заполнения жидкостью поршня боек перемещается вверх и сжимает газ, которым заполнена пневмопружина, часть жидкости из поршня при этом откачивается в сливную линию.

Рис 1.6: Чертеж типичной конструкции гидромолота

В процессе перемещения боек открывает отверстие подачи в гильзе, через которое гидравлическая жидкость нагнетается под торцевую часть плунжера. Далее происходит выравнивание давления гидравлической жидкости в напорной и сливной линии, в результате которого увеличивается давление газа внутри пневмопружины, что приводит к ускоренному движению бойка к оголовку сваи.

| Важно! После удара по свае поршень открывает отверстие камеры в гильзе, в результате чего под лавлением газа плунжер перемещается в исходное положение. Во время работы гидромолота данный процесс циклично повторяется. |

Семейные истории

Что было с основателями, так это череда банкротств и поглощений. Так, Krupp был куплен компанией Atlas Copco. Roxon стал носить имя Rammer и вошел в состав Sandvik, потерял свое имя в ходе поглощения, вернулся на рынок под брендом Hammer, впоследствии вернул себе и старое имя Rammer. Montabert долго искал пристанища, сменил несколько хозяев и обрел временный покой в Doosan до поры до времени. Советские разработки были остановлены в 1990-е гг. и воплотились в новом проекте «Импульс» под эгидой одноименного технопарка и бренда Impulse в начале 2000-х гг.