Где применяют мостовой кран 10 тонн?

Мостовой кран 10 т являются типовым оборудованием, предназначенным для подъёма груза и его перемещения в пространстве. Применяются в производственных цехах, на электростанциях, закрытых или открытых складах и т.д. Конструкция представляет собой одно- или двухбалочную основу с опорными или подвесными балками, механизмом подъёма груза и грузозахватным органом.

Удержание (подвешивание) груза осуществляется различными грузозахватными механизмами, которые подразделяются на классы: не автоматические (такие как крюк, петля), или автоматические (электромагнитные, пневматические и др.). Для подъёма и перемещения крупногабаритных, или длинномерных грузов предназначено особое устройство – съёмная поворотная траверса.

Нюансы монтажа

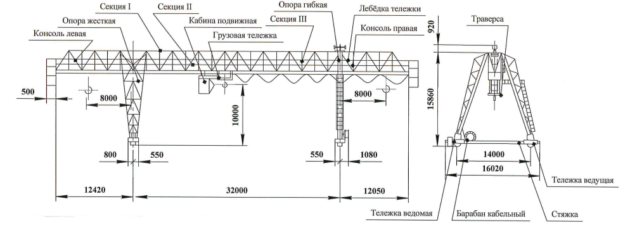

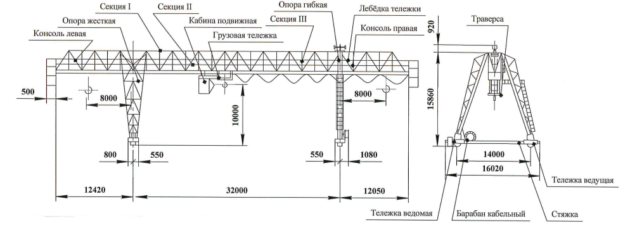

Техническая характеристика козлового крана ККС-10 (фото выше) предусматривает его монтаж с использованием полиспастов, имеющим тяговое усилие от 50 кН. При этом эксплуатация других подъемных приспособлений не требуется.

Собранная несущая ферма размещается перпендикулярно к оси рабочего пути на высоте 800 миллиметров от головки рельс. Верхние отсеки стоек на шарнирах присоединяются к основе, взаимодействуя нижними краями с опорными фланцами ходовых телег. Крюковые элементы полиспаста подсоединяются к тележкам опор. При помощи лебедки осуществляется стягивание подвижных люлек, что позволяет поднять ферму на высоту порядка пяти метров. Под нее укладывают две клетки из прочного бруса или шпал. Верхние камеры стоек соединяют с нижними аналогами посредством фланцевых деталей. Ходовые телеги с полиспастом смыкаются снова, после чего выполняется подъем агрегата на проектную отметку.

Как осуществляет подъем мостовой кран 10 тонн

Механизм подъёма груза мостового крана 10 т включает в себя подъёмный орган (гибкий стальной канат, или цепи) и силовую установку, различающуюся в зависимости от типа электропривода (постоянного, или переменного тока) и способа электропитания крана (кабельный, троллейный).

В системах управления электроприводами крана применяется тиристорная, частотная, релейно-контактная схема. Безопасность работы обеспечивается различными ограничительными устройствами (грузоподъёмности, хода грузозахватного органа и т.д.). Управление осуществляется с пола (кнопочный пульт или радиоканал), из кабины (под заказ).

Козловые краны

В путевом хозяйстве козловые краны применяются на открытых площадках звеносборочных баз, погрузочных площадках дистанций пути, шпалопропиточных заводах для погрузки, выгрузки и транспортирования в пределах площадки различных материалов, и прежде всего материалов верхнего строения пути – рельсов, скреплений, шпал. Основное достоинство этих кранов – простота изготовления и эксплуатации.

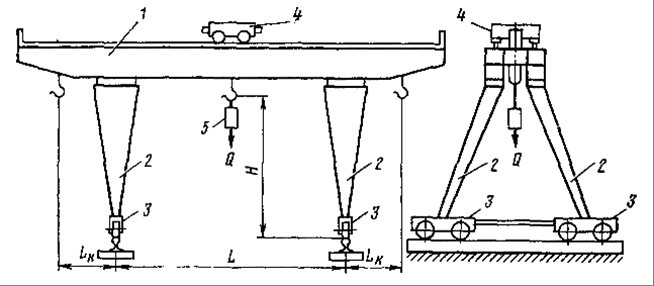

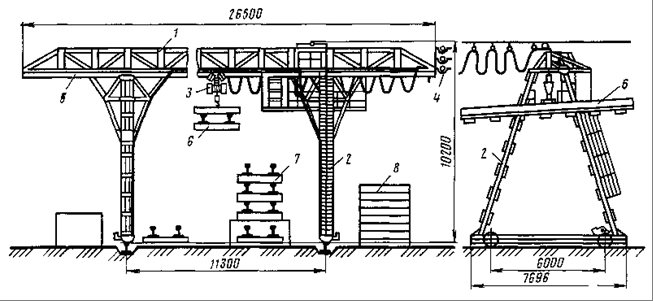

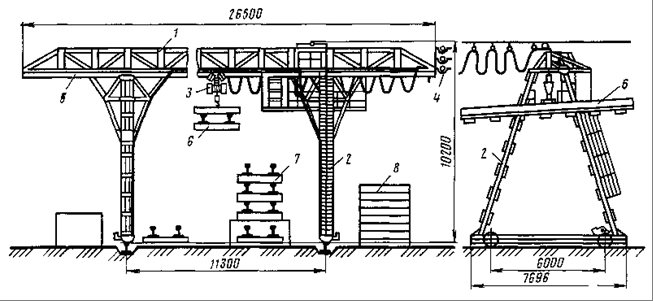

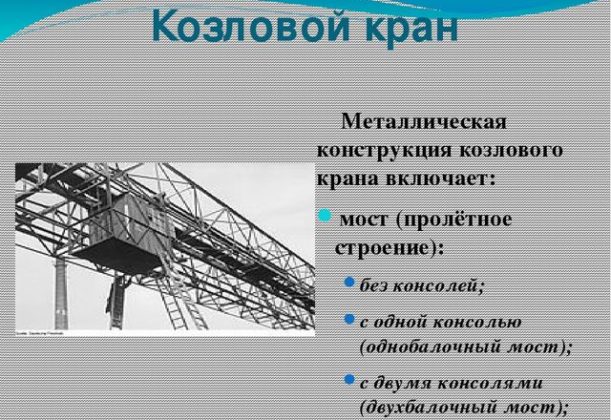

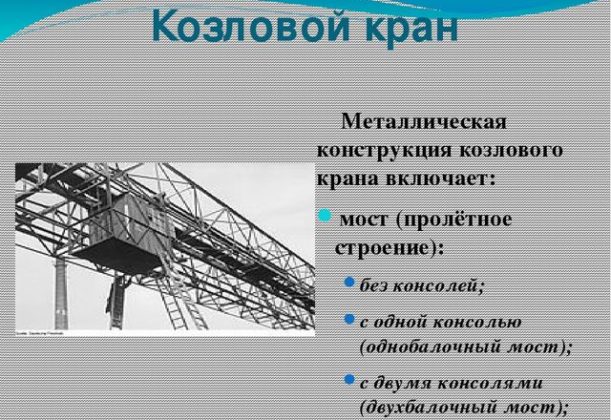

Независимо от конструкции козловой кран (рис. 1) состоит из моста в виде фермы 1 (балка, труба), опирающейся через опоры 2 с тележками 3 на подкрановые пути. На мосту козлового крана установлена и может перемещаться по нему крановая тележка 4 или тельфер, оснащенные грузоподъемным механизмом, к которому подвешивается груз 5.

Мост (ферма) козлового крана может иметь одну или две консоли, но может быть и без них. В связи с этим краны разделяются на консольные и бесконсольные. Кабина управления краном размещается на опорах или ферме, что обеспечивает крановщику хороший обзор.

К основным параметрам козлового крана относятся: грузоподъемность Q, пролет (расстояние по горизонтали между осями подкрановых путей) L, длина консоли (расстояние между осью рельса подкранового пути и центром зева крюка грузоподъемного механизма, находящегося в крайнем положении) Lк, максимальная высота подъема крюка H. Скорость подъема груза козловыми кранами находится в пределах 8–16 м/мин, а скорость передвижения крана – 20–100 м/мин.

Козловые краны пролетом 32 м и выше называют перегрузочными мостами. Они предназначены для обслуживания больших площадей, например открытых складов сыпучих грузов. Козловой кран обслуживает площадь, ограниченную пролетом моста, консолями и длиной подкранового пути. Пролет козлового крана может перекрывать два и более железнодорожных пути.

Рис. 1. Схема козлового крана

ГОСТ 7352–81 на козловые краны распространяется на краны грузоподъемностью 3,3–32 тонны с пролетом 10–32 м и предусматривает выпуск кранов типа ККТ с тельфером (электроталью) в качестве механизма подъема и КК с грузовой тележкой.

Таким образом, грузоподъемным механизмом козловых кранов являются грузовая тележка (при Q > 5 т) или тельфер (Q

Примеры условных обозначений кранов:

1) ККТП-5-16-8-0,125-0,32-0,8 (ГОСТ7352–81) – козловой кран с управлением с пола (П), с талью грузоподъемностью 5 т, пролетом 16 м с высотой подъема крюка 8,0 м , скоростью подъема крюка 0,125 м/с, скоростью передвижения тали 0,32 м/с, скоростью передвижения крана 0,8 м/с;

2) КК-2-20/5-32-10-0,2/0,5-0,8-1,0 (ГОСТ 7352–81) – козловой кран (исполнение 2), с тележкой грузоподъемностью главного подъема 20 т и вспомогательного 5 т, пролетом 32 м , высотой подъема 10 м , скоростью подъема главного крюка 0,2 м/с, вспомогательного 0,5 м/с, скорость тележки 0,8 м/с, скорость крана 1,0 м/с.

Краны, спроектированные ранее, имеют другие обозначения. Так, на транспорте используют двухконсольные 5-тонные краны КД-05 и КД-09, двухконсольные 10-тонные краны КДКК-10, ККС-10 (самомонтирующиеся). В путевом хозяйстве широко применяются 5 и 10-тонные краны.

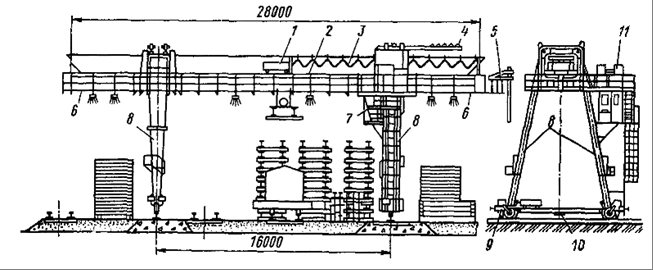

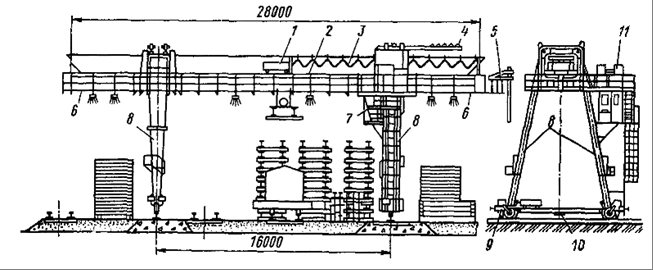

Козловой кран КДКК-10 (рис. 2) состоит из фермы 2, опирающейся на опоры 8 типа козловых. По ферме перемещается крановая тележка 1 с грузоподъемным механизмом. Ферма имеет две консоли 6. Опоры 8 смонтированы на ходовых тележках 9, перемещающихся по рельсам подкрановых путей посредством механизма передвижения. Двигатели крановой тележки питаются током по кабелю 3 от троллеев 5. Для ремонта тележки служит балка 4 с талью. Опоры имеют распорные балки 10, а также кабину управления 7. На специальной площадке смонтирована пускорегулирующая аппаратура 11.

Рис. 2. Двухконсольный козловой кран КДКК-10

Для погрузки и выгрузки рельсов, шпал и рельсовых звеньев применяется кран КПБ 10 (кран путевых баз), который состоит из двух 10-тонных кранов КДКК-10, соединенных жесткими штангами и управляемых из одной кабины.

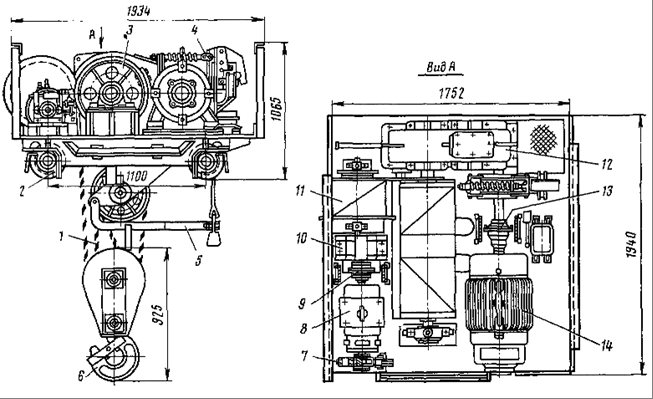

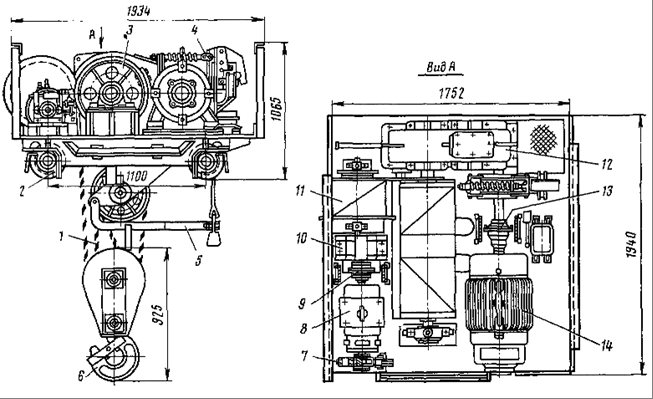

Крановая тележка имеет механизмы подъема груза и передвижения тележки. У крана КДКК-10 (рис. 3) механизм подъема груза представляет собой грузовую лебедку. Он включает двигатель 14, муфту 13, тормоз 4, редуктор 12, грузовой барабан 3, полиспаст 1 с рычагом ограничителя подъема груза 5, обойму с крюком 6. Механизм передвижения тележки состоит из электродвигателя 8, редуктора 10, муфты 9, колес 2 и тормоза 7. Для подачи электроэнергии к электроприводу тележка имеет кабель, наматываемый на специальный барабан 11.

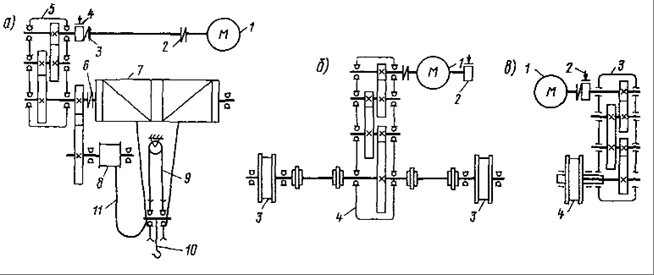

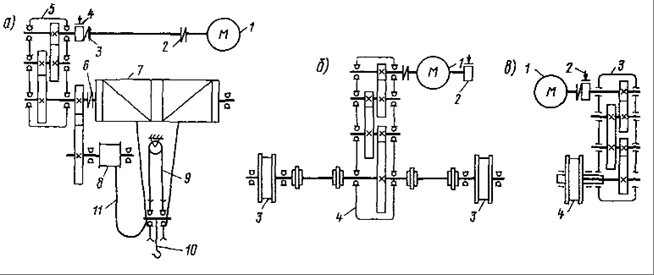

На кинематической схеме механизма подъема груза (рис. 4, а) обозначены: двигатель 1, муфты 2,3, 6, тормоз 4, редуктор 5, барабан 7, полиспаст 9, крюк 10 и дополнительный кабельный барабан 8, который вращается синхронно с грузовым. Кабель 11 питает электропривод или магнит сменных приспособлений, навешиваемых на крюк 10 крана. На схеме механизма передвижения грузовой тележки (рис. 4, б) обозначены: 1 – двигатель, 2 – тормоз, 3 – опорные колеса, 4 – редуктор. По рельсам подкранового пути кран перемещается с помощью привода ходовых приводных тележек. У КДКК-10 все четыре опорные тележки приводные. Каждая из них (рис. 4, в) имеет электродвигатель 1, тормоз 2 типа ТКТГ-200, редуктор 3 и опорные катки 4.

Рис. 3. Грузовая тележка КДКК-10

Рис. 4. Кинематические схемы КДКК-10:

а – грузовой лебедки; б – механизма передвижения тележки; в – механизма передвижения крана

Козловой кран грузоподъемностью 5 т типа КД-09 показан на рис. 5. Он состоит из фермы 1, по нижнему поясу которой по двутавровой балке 5 перемещается электроталь (тельфер) 3 с рельсовым звеном 6. Ферма опирается на опоры 2. Питание электродвигателей током осуществляется по троллеям 4, расположенным на стояках вдоль пути передвижения крана. На звеносборочных базах краном обрабатываются пакеты рельсовых звеньев 7 и склады материалов. 8.

Рис. 5. Козловой кран КД-09 с тельфером

Электротали – это компактные подвесные электрические лебедки с электродвигателем. Их применяют не только как элементы козловых кранов, ной как самостоятельные грузоподъемные механизмы в цехах и мастерских, на складах и базах. Грузоподъемность электроталей по ГОСТ 22584–77 от 0,25 до 5 т.

Основные узлы электротали – корпус, электродвигатель, грузовой барабан, редуктор и тормоз. Корпус подвешивается к самоходной тележке. Электродвигатель может быть встроен в барабан или прикреплен на фланцах сбоку тали. Тали со встроенным двигателем меньше по длине и весу, но у них хуже отводится тепло от двигателя. Корпус электротали подвешивают к балке или тележке. Электротали, подвешенные к самоходной тележке с электрическим приводом, называются тельферами. Скорость их передвижения 20–40 м/мин.

Детали

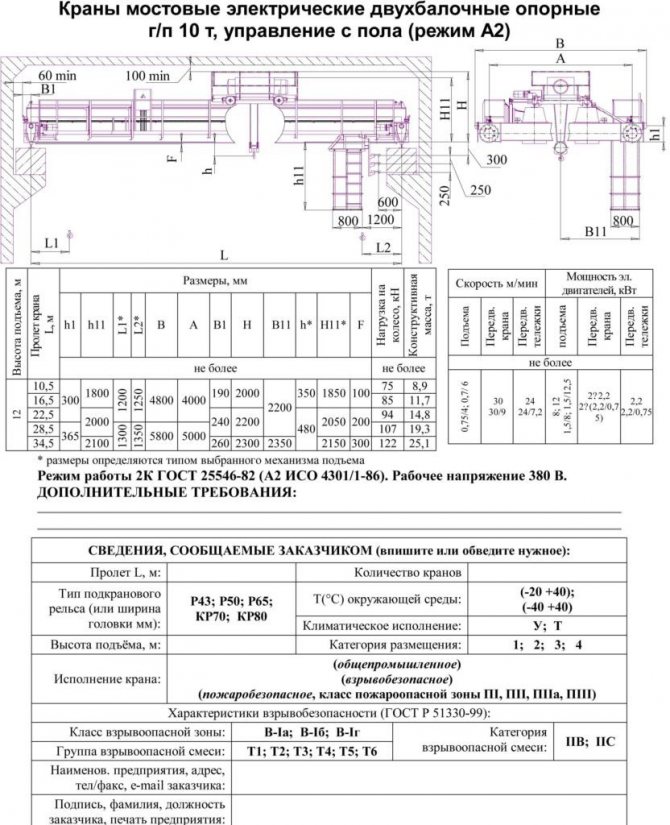

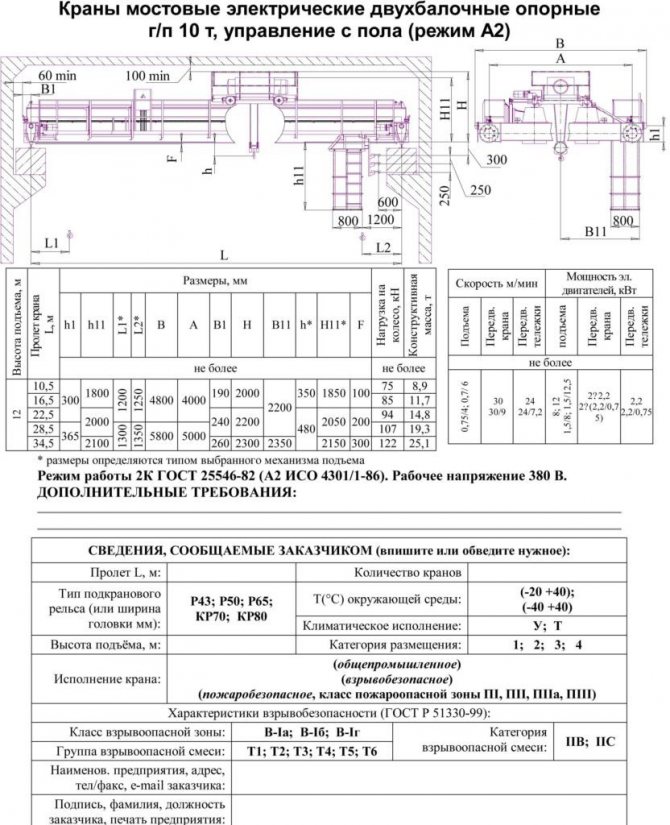

Детальные сведения (габаритные размеры, скорость движения приводных механизмов, мощность двигателей и т.д.) о мостовых кранах 10 т, цену на них вы можете узнать у наших консультантов, которые также предоставят вам информацию о наличии техники, или необходимости её специального заказа.

Для более подробного ознакомления с модификациями и техническими характеристиками мостовой кран 10 тонн вы можете ознакомиться с изображением:

Козловой кран схема с описанием

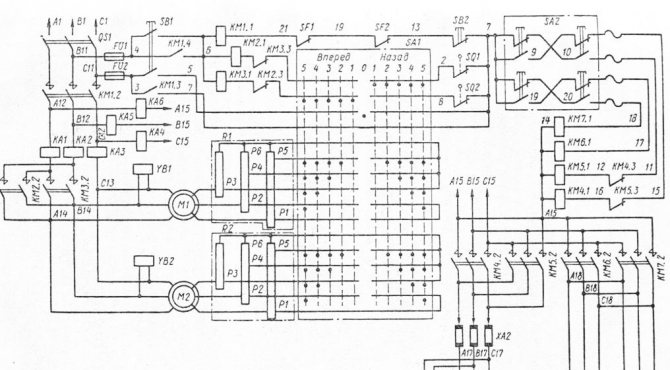

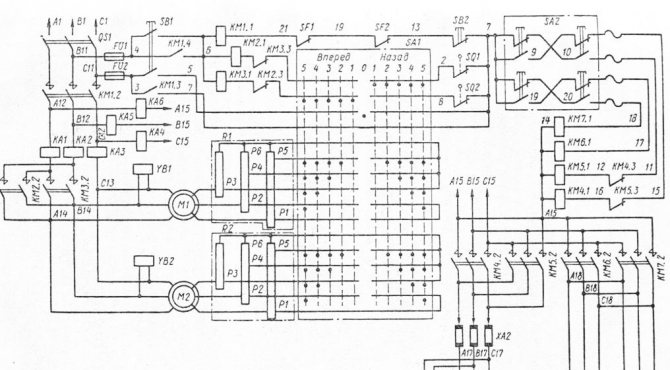

Электрическая схема крана ККТ-5. Простейшая электрическая схема крана ККТ-5 показана на рис. 52. Токовая защита крана ККТ-5 состоит из шести токовых реле, включенных в цепи питания электропривода передвижения крана и электрической тали. Цепь управления имеет плавкие предохранители FU1 и FU2, катушки линейного контактора КМ 1.1 и магнитного (реверсивного) пускателя КМ2.1 и КМ3.1 передвижения крана. Они блокированы соответственно контактами механических расцепителей SF1 и SF2, размыкающими контактами аварийного выключателя SB2 и конечных выключателей SQ1 и SQ2. Для управления талью имеются кнопочный пост управления магнитные реверсивные пускатели КМ4, КМ5 и КМ6, КМ7.

После включения рубильника нажатием кнопки «пуск» (SB16) замыкается цепь катушки линейного контроллера КМ 1.1. Одновременно с включением силовой цепи главными контактами контактора КМ1.2 его блок-контакты КМ1.3 и КМ 1.4 замыкают цепи управления 4—6, 3—7. Кнопку SB1 можно отпустить.

Главный контактор включен, но движения не происходит, так как силовая цепь разомкнута. Необходимо повернуть рукоятку контроллера S/4/ в положение «вперед» или «назад», тогда замкнется цепь катушки пускателя КМ2.1 или КМ3.1, обмотки двигателя будут под напряжением. Постепенный вывод пусковых сопротивлений обеспечивает разгон крана. При включенной катушке контактора КМ2.1 блок-контакт КМ2.3 разрывает цепь катушки другого контактора, что предохраняет силовые цепи от короткого •замыкания.

Рекламные предложения на основе ваших интересов:

Аналогичная электрическая блокировка кнопочного поста SA2 управления реверсивными магнитными пускателями подъема и передвижения электротали. При нажатии кнопки «вверх» включается цепь управления 7—9—11— 12—А15 с катушкой контактора К4.1 — происходит подъем крюка. При одновременном нажатии обеих кнопок поста цепи катушек размыкаются, подъем прекращается. Прекращение подъема происходит и при снятии пальца с кнопки «вверх».

Для удобства работы на кнопочном пульте расположена кнопка аварийного выключателя SB2, которая размыкает цепи катушек реверсивного пускателя КМ2.1, КМ3.1 и линейного контактора КМ1.1. Два механических, расцепителя SF1 и SF2 предохраняют двери защитной панели и кабины от самопроизвольного открытия во время работы крана.

Рис. 52. Электрическая схема крана ККТ-5

На позиции 1 контроллера SA1 в цепь роторных обмоток вводится полный комплект сопротивлений. Далее переводят рукоятку контроллера во 2-ю позицию, при этом часть пускового сопротивления выводится, двигатели развивают некоторую скорость. Переводя рукоятку контроллера последовательно на 3, 4, 5-ю позиции, выводят остальные секции пусковых сопротивлений из цепи роторных обмоток и соединяют их накоротко. Двигатели работают на естественной характеристике, развивая максимальную скорость передвижения крана.

При вращении рукоятки от нулевого положения в левую сторону включается катушка КМ2.1 реверсивного пускателя «назад» с одновременным отключением катушки КМ3.1, контактами КМ2.2 и КМ2.3 переключаются полюсы статорных обмоток двигателей — кран движется назад.

Тормозные магниты YB1 и YB2 включены в силовую цепь двигателей и не имеют дополнительных командоаппаратов. Торможение крана происходит на нулевой позиции контроллера в момент прекращения подачи напряжения на статорные обмотки ротора.

Количество балок

Конструкция козлового крана включает мостовую или пролетную часть, состоящую из одной или двух балок. Пролетная часть сваривается из металлических ферм. Краны грузоподъемностью до 10 т оборудованы только одной балкой. Они бывают с ферменным или трубчатым сечением. Преимущества первых:

- в простоте монтажа;

- удобстве обслуживания;

- доступности компонентов;

- низкозатратной эксплуатации.

Более высокая нагрузка требует двух балок. Двухбалочные крановые установки с коробчатым сечением характеризуются:

- надежностью и прочностью конструкции;

- высокими эксплуатационными качествами;

- неизменным показателем грузоподъемности на протяжении всего пролета;

- компактными габаритами, что позволяет снизить затраты на транспортировку.

Устройство козловых установок

Технические характеристики грузоподъемного оборудования зависят от конструктивных особенностей модели и ее назначения. Среди общих характеристик КК общего назначения можно выделить:

- грузоподъемность – она изменяется в диапазоне от 3 до 50 т;

- длину мостового пролета – от 9 до 32 м;

- подъемную высоту – от 6 до 9 м;

- скорость перемещения крана – более 30 м/мин.;

- диапазон температур – от -40 до +40 градусов.

Среди основных узлов козлового крана можно назвать:

- мостовой пролет, состоящий из металлических ферм;

- грузовую тележку, передвигающуюся по мосту;

- массивные опоры с 1 или 2 стойками;

- платформы к опорам для передвижения;

- узлы и механизмы, которые используются для подъема или перемещения груза.

Применение козлового оборудования

Козловые краны имеют неоспоримые преимущества, благодаря которым находят широкую сферу применения во многих отраслях хозяйства:

- при перегрузочных работах в складских помещениях;

- при монтаже гражданских и промышленных объектов;

- погрузочно-разгрузочных процессах в порту и на железной дороге;

- на лесозаготовках;

- в цехах промышленного производства;

- монтажных работах на строительной площадке;

- обслуживании гидротехнических объектов;

- на заводах по производству ЖБИ;

- при проведении ремонта технического оборудования больших размеров.

Крановое оборудование козлового типа отличается многофункциональностью, длительным эксплуатационным сроком, высокой производительностью, а также более умеренными ценами, по сравнению с гусеничными или башенными. Благодаря этим качествам оно заслужило широкую популярность в мире.