Виды грузоподъемных кранов

Поскольку данные машины применяют в различных отраслях промышленности, они должны выполнять специальные задачи и работать в определенных условиях. Поэтому существует несколько видов конструкции:

1. Стреловые. Такие подъемные краны можно увидеть на строительных площадках. Грузозахватный механизм у таких машин подвешен к перемещающейся тележке или к самой стреле.

2. Мостовые краны оснащены перемещающейся по неподвижной конструкции тележкой. Такие работают в цехах, на грузовых площадках в портах и т.д.

3. Кабельные имеют захватный механизм, подвешенный к тележке, перемещающейся по закрепленным на стационарные опоры канатам. Они участвуют в строительстве мостов, используются в карьерных и горных местностях.

Это основные виды конструкций грузоподъемных кранов. Каждый из них работает с разными по размеру и массе объектами, перемещение производится различными захватными механизмами.

Инструкция по заказу подвесного крана

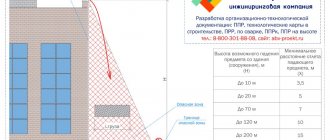

Из нашего чертежа видно что все необходимые размеры нам известны проставлены на чертеже, поэтому при заказе просто набросайте схему, подобную этой, при помощи которой все очень просто посчитать. Из схемы видно, что для того, чтобы узнать будущую высоту подъема крана нужно из высоты от н.у.п. до нижней точки путевой балки (5000мм) вычесть сумму строительной высоты самого крана Нстр (500мм) и строительной высоты тельфера (900мм):

5000мм-(500мм+900мм)=3600мм.

В данном случае максимальная высота подъема крана в верхнем положении крюка составит 3,6м.

Если вас не устраивает получившаяся высота, а подкрановые пути уже смонтированы, можно подобрать оборудование с уменьшенной строительной высотой или же наоборот, если позволяет высота до перекрытий,изготовить кран с увеличенной строительной высотой.

После того как геометрические размеры посчитаны, установлены все необходимые размеры можно перейти к следующему пункту.

Следующий важный пункт — технические характеристики крана.

Из основных к ним относятся ( не будем их подробно рассматривать т.к. они подробно изложены в Правилах ФНП И БП)

- Режим работы крана (3К, 4К, 5К)

- Температура окружающей среды, град.

- Место установки (помещение, навес, улица)

- Исполнение (общепромышленное, взрыво или пожаробезопасное)

- Род тока, напряжение.

Виды переносных устройств

Существует несколько способов крепления объектов к грузоподъемному крану:

- Крюк. На него крепят стропы, которые, в свою очередь, захватывают монтажные петли конструкций или другие элементы, предназначенные для транспортирования и подъема.

- Клещевой захват используют для перемещения предметов, не имеющих специальных приспособлений (трубы, бочки, бревна).

- Магнит крепит к себе металлические предметы и контейнеры.

- Грейфер захватывает сыпучие грузы.

В зависимости от конкретных условий применения грузоподъемного крана захватные устройства могут меняться.

Виды шасси

Подъемные краны доставляются на рабочие объекты по-разному: одни прибывают сами, другие требуют доставки, третьи служат постоянно в одном месте без необходимости в передвижении.

Стационарные краны используются на крупных промышленных и производственных предприятиях, где есть потребность в переносе грузов с места на место, но нет необходимости перемещать сам механизм. Представитель – кран мостовой. Он являет собой перемещающийся по определенному пути грузоподъемный механизм. Траектория движения определена подвесными конструкциями на неподвижной опоре.

Подъемный кран на автомобильном ходу (пневмоколесный). Он установлен на автомобильную платформу, которая его перевозит, с нее же он управляется. Такие механизмы имеют среднюю грузоподъемность, применяются на небольших строительных объектах, при прокладке коммуникаций.

Кран на собственном ходу представляет собой установку, способную перемещаться самостоятельно по платформе, на которую он установлен. Пример – башенный кран на строительной площадке, узкоспециализированные устройства на железнодорожных площадках и т.д.

Также применяются различные ходовые устройства: гусеничные, железнодорожные, рельсовые, шагающие, плавучие.

Все виды могут иметь разный привод:

- ручной;

- электрический;

- гидравлический;

- пневматический;

- механический.

Все вышеперечисленные особенности описывают многообразие конструкций и отличий грузоподъемных кранов. Применение каждого вида зависит от конкретных условий и задач. Но выбор машины не определяется только ее конструктивной особенностью. Далее рассмотрим функциональные возможности, которые необходимо учитывать при выборе подъемного крана.

Технические параметры

Все механизмы обладают разными производственными показателями. Основные:

- Грузоподъемность – максимальная масса груза, которую способен переместить кран (Q, т).

- Вылет крюка – горизонтальное расстояние от вертикали вращения поворотной части до оси подвеса груза (Lкр, м).

- Длина стрелы – расстояние от оси вращения поворотной части крана до конца рабочей части стрелы (Lстр, м).

- Высота подъема крюка – вертикальное расстояние от пола до находящегося в точке наивысшего положения грузозахватного приспособления (Н, м).

Существуют и другие узкоспециальные параметры, которые рассчитываются при выборе кранов высокой мощности или особого назначения (грузовой момент, глубина опускания груза, скорость передвижения и подъема и др.).

Все эти факторы в разных комбинациях рассматривают при выборе устройства. Из-за ошибок при определении технических параметров крана, необходимых для работы, последствия могут быть разными: от переплаты за аренду более мощной машины до ее поломки или невозможности произвести действия при недостатке функциональных характеристик.

Монтажные краны

Монтажные краны

Монтажные краны и механизмы подбираются на основании технико-экономических расчетов. При выборе монтажного крана необходимо учитывать соответствие его параметров монтажным характеристикам строящегося объекта. Грузоподъемность крана определяется по массе наиболее тяжелого элемента сооружения. При этом учитывают также возможную высоту подъема крюка; высота складывается из высоты установки элемента, расстояний от его низа до точки строповки, длины стропов и зазора между отметкой установки и низом элемента, равной 0,5 м. Место строповки определяется из условия устойчивости элемента при подъеме и должно быть на 0,5-1 м выше его центра тяжести. Если монтируемые элементы конструкции должны при установке занимать вертикальное положение, строповка их проводится за верх или в обхват с двух сторон элемента стропами, закрепленными на траверсе. Расстояние от края поднимаемого элемента до грани стрелы при этом должно быть не меньше 0,5 м. Основными рабочими параметрами монтажных кранов являются:

- грузоподъемность — наибольшая масса груза, которая может быть поднята краном при условии сохранения устойчивости и прочности его конструкции;

- длина стрелы — расстояние между центром оси пяты стрелы и оси обоймы грузового полиспаста;

- вылет крюка — расстояние между вертикальной осью вращения поворотной платформы крана и вертикальной осью, проходящей через центр обоймы грузового крюка. При определении вылета крюка расстояние принимают от наиболее выступающей части крана;

- колея — расстояние между центрами передних или задних колес пневмоколесных кранов или ширина гусеничного хода;

- база — расстояние между осями передних и задних колес пневмоколесных кранов. Для технической характеристики гусеничных кранов указывают длину гусеничного хода;

- радиус поворота хвостовой части поворотной платформы башенных кранов — расстояние между осью вращения крана и наиболее удаленной от нее точки платформы или противовеса;

- высота подъема крюка — расстояние от уровня стоянки крана до центра крюка в его верхнем положении;

- скорость подъема или опускания груза;

- скорость передвижения крана;

- скорость вращения поворотной платформы;

- производительность — количество груза, перемещаемого и монтируемого краном в единицу времени. Производительность монтажного крана может также измеряться циклами, совершаемыми в единицу времени.

Башенные краны используют для монтажа гражданских и промышленных зданий и сооружений. Сравнительно высокие затраты на транспортирование, монтаж и демонтаж башенных кранов, необходимость устройства крановых путей определяют область использования башенных кранов — монтаж больших объемов конструкций, а также зданий большой высоты и протяженности. Основными технологическими преимуществами башенных кранов являются их устойчивость в работе и большой вылет крюка. Башенные краны монтируют и демонтируют в соответствии с инструкцией, прилагаемой к крану заводом-изготовителем или специализированной организацией. Некоторые краны устанавливают способом самоподъема, когда поворот башни в вертикальное положение выполняется собственной грузовой лебедкой с помощью стрелы крана, которая в этом случае является монтажной мачтой. Для монтажа башенных кранов другими способами используют гусеничные, пневмоколесные, автомобильные краны. При монтаже многоэтажных зданий и трубчатых мачт используют самоподъемные (прислонные) башенные краны. Башню такого крана подращивают и крепят к монтируемому сооружению по мере его возведения.

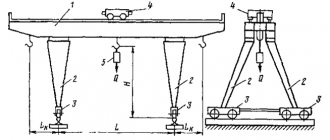

Козловые краны применяют для перемещения конструкций на складах, монтажа гидротурбин, цементных печей и других сложных и тяжеловесных конструкций. Необходимость вписывания возводимого сооружения в габариты крана несколько ограничивает область их применения. Козловые краны имеют постоянную грузоподъемность в пределах всей длины ригеля. У козловых кранов можно достаточно быстро изменить пролет ригеля, удлинить или укоротить опоры и, таким образом, изменить его грузовые, высотные и пролетные характеристики. Рельсовые пути, по которым передвигается кран, крепят к шпалам, укладываемым на щебеночный или песчаный балласт.

Гусеничные краны применяются при монтаже гражданских и промышленных зданий и сооружений. Гусеничные краны имеют электрический или дизель-электрический привод. Передвигаются гусеничные краны с помощью двух гусеничных тележек. Гусеничные краны выпускают в башенно-стреловом исполнении и со стрелой. Они имеют повышенную проходимость и высокую маневренность. Каждый кран может быть оснащен стрелами различной длины с гуськами. На поворотной платформе закреплена стрела крана с полиспастами. Низкое удельное давление и развитый опорный контур позволяют перемещать кран с грузом на крюке по уплотненным грунтовым покрытиям.

Пневмоколесные краны монтируют на специальном шасси с двух- пятиосной ходовой частью, ширина которого больше, чем у автомобильных кранов. За счет этого пневмоколесные краны обладают большей устойчивостью, чем автомобильные. При подъеме грузов массой более 10 т кран должен работать на выносных опорах. Из-за низкой скорости передвижения на большие расстояния пневмоколесные краны транспортируют тягачами, трайлерами или по железной дороге.

Автомобильные краны используют на погрузочно-разгрузочных работах, укрупнительной сборке и на монтаже конструкций. Краны снабжают выносными опорами, увеличивающими устойчивость, что в свою очередь повышает их грузоподъемность (без выносных опор грузоподъемность снижается в 2-3 раза). Такие краны выпускаются на базе шасси автомобилей.

Для подъема строительных и технологических конструкций используют грузозахватные устройства в виде гибких стальных канатов, различного вида траверс, механических и вакуумных захватов. К конструкциям грузозахватных устройств предъявляются два основных требования:

- возможность простой и удобной строповки и расстроповки;

- надежность зацепления или захвата, исключающих возможность обрыва груза.

Грузозахватные устройства, предназначенные для подъема тонкостенных конструкций, чувствительных к деформациям, должны воспринимать на себя монтажные нагрузки и обеспечивать неизменяемость конструкций. Различают следующие принципы работы грузозахватных устройств:

- зацепление конструкции с применением стропов и траверс;

- захват с помощью клещевых или подхватных устройств;

- зажим с использованием фикционных захватов и присос вакуумными захватами.

Грузозахватные устройства испытывают путем их пробного нагружения. В процессе эксплуатации их периодически осматривают. Предельную грузоподъемность грузозахватных устройств указывают на специальном клейме.

Такелажное оборудование, используемое на монтажных работах, составляют канаты стальные и пеньковые, цепи, стропы, захваты, блоки, полиспасты, домкраты, тали, лебедки и якоря.

Строповкой называются работы по закреплению конструкций к крюку крана для подъема; расстроповкой — работы по освобождению конструкций от крюка крана. Стропы к конструкциям крепят за монтажные петли или проушины, а если их нет, то стропы увязывают вокруг конструкции или применяют специальные захваты.

Другие особенности выбора и организация рабочего пространства

Подъемный кран поднимает груз на определенную высоту. Как правило, перемещаемые предметы имеют большую массу. Всегда имеется риск для людей, находящихся на площадке, потому крайне необходимо соблюдение требований безопасности. Также нельзя подвергать риску другие предметы, находящиеся вблизи рабочего механизма. Поэтому перед началом производства необходимо продумать расположение грузов и объектов таким образом, чтобы использование крана было максимально эффективным и риски повреждения других материалов сведены к минимуму. Для строительных площадок разрабатывают генпланы с подробными схемами движения и перемещения, в производственных цехах существуют требования планировки и расположения грузов.

Подъемный кран должен соответствовать требованиям технической безопасности, быть полностью исправным. Должны проводиться плановые осмотры специалистами.

Основные технические характеристики

Башенный кран является цикличным механизмом. Его цикл состоит из нескольких шагов – захват и перемещение в заданную точку пространства, выгрузка, холостой прогон в обратном направлении к месту новой погрузки.

На большинстве строительных площадок используются перемещаемые виды подъемного транспортного средства, технические характеристики которых в среднем имеют следующие показатели:

Основные технические характеристики башенных кранов

- Вылет стрелы – 25–40 метров.

- Высота подъёма с захваченным грузом – у передвижных до 90, у приставных модификаций — до 150–220 метров.

- Диапазон грузоподъёмности грузового механизма – в среднем — от 5 до 25 тонн, может доходить и до 200 тонн.

- Скорость подъёма захваченного груза – крайние пределы возможностей — 2–200, но чаще — 10–100 м/мин.

- Частота вращения конструкции башенного крана – от 0,2 до 1 оборота за минуту.

- Минимальная и максимальная скорости передвижения – 10 и 30 м/мин.

Параметры башенных кранов обуславливаются выбором его разновидности – с неповоротной (наращиваемая, подращиваемая или телескопический вариант) или поворотной башней.