Мостовым краном называют грузоподъемную машину, оснащенную захватным устройством и тележкой, которая передвигается по подвижному стальному мосту. Такой тип техники используется для выполнения операций с грузами в различных сферах деятельности: металлургия, машиностроение, организация больших складских запасов товаров и пр.

Из-за сложности конструкции мостовых кранов и различных вариантов исполнения, есть несколько типов их классификации:

По количеству балок моста:

- однобалочные – мост состоит из нескольких балок: основной двутавровой и концевых, оснащенных колесами. Обычно такие краны используются в тех случаях, когда не требуется вести работу с большими грузами (до 10 т). Также их характерной особенностью является применение консольной тележки;

- двухбалочные – мост состоит из двух основных и концевых балок с ходовыми колесами. Использование такой техники оправдано в случае работы с большим количеством тяжелых грузов. Высокая прочность и грузоподъемность позволяют устанавливать на тележку дополнительные механизмы, выполняющие с грузом особые операции.

По конструкции:

- опорные – подвижная балочная конструкция с тележкой опирается на стандартные или крановые рельсы;

- подвесные – подвижные балки крепятся к полкам рельсового пути снизу.

По способу захвата груза:

- крюковые – оперируют грузами путем зацепа за обычные или такелажные крюки;

- грейферные – рабочим органом является грейферный захват, используются преимущественно при погрузке и разгрузке сыпучих материалов и сырья;

- магнитные – захват груза осуществляется при помощи мощного электромагнита, используются при погрузке металлический изделий, сырья, заготовок.

По типу привода:

- ручные – за подъем материалов отвечают ручные лебедки, пригодны только для небольших грузов;

- электрические – манипуляции с грузами осуществляется при помощи одного или нескольких электродвигателей.

По способу передвижения опорных балок (кроме стандартного – по прямым рельсам):

радиальные и хордовые – рабочие органы вращаются по специальным кольцевым рельсам, опора конструкции размещается в центре рабочей площадки;

кольцевые – кран с рабочими органами передвигается также, как радиальный или хордовый, но конструкция лишена подкрановых балок, что расширяет возможности ее использования.

Главные узлы и оборудование мостового крана

Тупиковые упоры, применяемые для мостовых кранов, бывают двух видов: безударные; ударные. Безударные тупиковые упоры

Для того чтобы приводить механизм мостовых кранов в действие на них устанавливают электродвигатели. Наиболее

В отраслях промышленности, в которых задействовано грузоподъемное оборудование чаще всего применяется режим радиоуправления краном, так

Электрический привод достаточно распространен благодаря своим особенностям: например, возможности установки к каждому механизму крана

В механизме подъема используют цилиндрические барабаны, которые имеют правое и левое направления нарезки, шаг

Для оснащения мостовых кранов, которые включают приводные двигатели, аппараты защиты и управления, пускорегулировочные резисторы,

Самая распространенная кабина управления мостового крана – торцевая кабина, которая закреплена с одной стороны

Тележки мостовых кранов предназначены для подъема и перемещения груза. При помощи тележек груз передвигают вдоль

Мостовые краны широко применяются в промышленности, на транспорте и в строительстве. А так же

Механизмы передвижения в мостовых кранах располагаются на мосту и тележке. Расположение на мосту помогает

mostovoi-kran.ru

Тележка мостового крана. Тормоза мостового крана. Техническое обслуживание мостового крана.

Тормоза мостового крана и его технические особенности.

Мостовой кран необходим для осуществления грузовых и транспортных работ с различной скоростью работы, и также для установочных и ремонтных работ на складах и в промышленных зданиях. Как правило, мостовой кран может работать и на открытом воздухе.

Мостовой кран подразделяется на крюковый, грейферный, магнитно- грейферный, с гибким подвесом траверсы и двухтележечный.

Мостовой кран может функционировать в следующих режимах: А2, А5, А6, А7 по государственным стандартам ИСО4301/1.

Подкрановые рельсы устанавливаются в соответствии с государственными стандартами ГОСТ 4121 и ГОСТ 7174. Машинист может управлять как с пола, так и по радиоканалу. Наша компания осуществляет техническое обслуживание мостового крана, поэтому в качестве и надёжности не стоит сомневаться. Кроме того, в нашей компании работают специалисты, прошедшие специальную подготовку. Наши специалисты проходят переподготовку каждый год, так как постоянно обновляются и усовершенствуются грузоподъёмные механизмы.

Мостовой кран пользуется огромной популярностью и не зря, ведь этот тип крана имеет двухбалочный мост, четырёхколёсную ходовую часть, грузовую тележку, которая имеет один или два механизма подъёма, кабину управления и электрооборудование. Мостовые краны собираются на стапеле, что может гарантировать отсутствие дефектов. Детали мостового крана произведены из стали. Металл проходит механические и химические испытания. Колёса мостовых кранов проходят термическую обработку и сорбитизацию. Поэтому, как правило, техническое обслуживания мостового крана проходит очень редко, однако наша компания проводит плановый осмотр, чтобы проверить эксплуатационные характеристики крана.

Тележка мостового крана является главным элементом этого вида грузоподъёмного механизма. Тележка мостового крана имеет поворотные стрелы и иные опорно-поворотные детали, которые вращаются вокруг вертикальной оси. Наша компания создает тележки мостового крана любой конструкции, которые будут идеально подходить для вашего производственного помещения.

В техническую проверку также будет входить осмотр тормозов мостового крана. Наша компания может усовершенствовать тормозную систему грузоподъёмного механизма, чтобы при аварийном отключении питания груз не упал. Тормоза мостового крана должны с особой тщательностью проверяться, чтобы было безопасно работать возле крана.

Классификация мостовых кранов

Промышленность выпускает разные мостовые краны, но всех их можно разделить по следующим ключевым признакам:

- области применения;

- способу перемещения;

- конструкции;

- разновидности грузозахватного механизмом.

Если рассмотреть классификацию по области применения, можно выделить следующие виды мостовых кранов:

- для цехов;

- строительные;

- транспортные;

- палубные системы.

В зависимости от конструкции подъемные системы делятся на следующие:

- балочные;

- двухбалочные.

По способу перемещения существует следующая классификация:

- опорные краны;

- подвесные механизмы.

Если рассматривать механизм, который используется для захвата грузов, то можно выделить современные грейферные и спецсистемы. В эту же группу входят литейные и магнитные устройства. В промышленности часто возникает потребность в крюках.

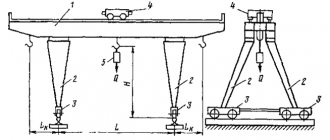

По конструкции

По этому признаку все подъемные механизмы можно разделить на следующие:

- Опорные. Они опираются на рельсовый путь, проложенный по земле, и передвигаются по нему.

- Козловые. Монтаж такого моста на рельсовые пути осуществляется с помощью опор.

- Подвесные. Такие устройства держатся за рельсы снизу.

Предприятия должны выбирать механизмы, ориентируясь на потребности в перемещении грузов.

По грузоподъемности

Выделяют модели следующих видов:

- поднимающие груз до 5 т;

- до 50 т;

- 300-320 т.

Краны имеют разную стоимость.

По назначению

Производители выпускают механизмы, которые по назначению разделяются на следующие:

- Общие. Они предназначены для решения типичных строительных задач.

- Спецназначения. С их помощью крановщики выполнят грузоподъемные операции, которые требуют особого отношения.

Организация, выбирая механизм, должна учитывать назначение грузов. Если они относятся к категории опасных, их перемещение будет отличаться.

По типу привода

По этому признаку все краны мостового типа можно разделить на следующие:

- Ручные. Перемещение груза осуществляется лебедкой.

- Электрические, которые работают от сети.

Предприятия могут выбирать из отечественных и зарубежных моделей.

Устройство мостового крана

Общее устройство мостового крана отличается надежностью, производители выполняют основные узлы и другие элементы конструкции из качественной стали. Грузоподъемная машина состоит из следующего:

- Мост. Это подвижная конструкция, на нее приходится большая нагрузка.

- Таль (передвижная тележка). Она перемещается по мосту.

- Захватные устройства. Это может быть магнит, используемый для поднятия грузов, грейфер или устройство, которое применяется для переноса контейнеров.

Приспособления для захвата грузов устанавливают на тележку, технику применяют во всех сферах народного хозяйства. Чаще всего ее используют для того, чтобы перемещать тяжелые или объемные грузы. Во всех остальных случаях предприятия могут обойтись кранами меньшей грузоподъемности.

Мостовые механизмы можно встретить на строительных, промышленных площадках, в портах, цехах предприятий. Технику эксплуатируют в любых климатических зонах. Ее часто устанавливают внутри помещений, но она подходит и для выполнения наружных работ.

Достоинство систем в том, что они могут работать на всей высоте зданий, а недостаток заключается в стационарности грузоподъемных устройств.

Если говорить об общем устройстве, мост представляет собой одну- или двухбалочную конструкцию, по которой перемещается грузовая тележка. Электрооборудование располагается на мостовой части, а механизмы, которые используются для перемещения грузов, находятся на тележке.

Тормозная система

Для того чтобы удерживать груз на весу и регулировать скорость его опускания, используется тормоз. Этот механизм необходим для быстрой остановки движущихся частей конструкции, например, тележки или моста.

Производители оборудуют модели следующими системами торможения:

- колодочные;

- диско-колодочные.

Колодочный тормоз состоит из 2 колодок, которые располагают по обеим сторонам шкива. Такое положение позволяет равномерно распределить нагрузку на вал. Монтаж тормозного шкива осуществляется до редуктора, это делает торможение более легким.

Роль тормозного шкива выполняет муфта, она соединяет электрический двигатель с редуктором. Тормоз монтируют так, чтобы его колодки зажимали часть муфты, соединенную с редуктором.

Тормозной механизм обязательно замыкают грузом. Для этого его устанавливают на рычаге таким образом, чтобы он не сместился в сторону и не упал. Для замыкания может быть использована пружина. В этом случае ее помещают в гильзу, также она может быть снабжена центрирующем стержнем.

Тормоз обязательно защищают от влаги. Для того чтобы механизм лучше работал, на тормозные колодки приклепывают тормозную ленту. Это увеличивает трение между шкивом и колодкой.

Тележка может двигаться с разной скоростью. Если она не превышает 32 м/мин, устройство для перемещения грузов можно не оборудовать тормозной системой. В этих условиях торможение происходит самостоятельно, длина тормозного пути не превышается.

Все системы торможения можно разделить на стопорные и спускные. Первые используются для того, чтобы остановить устройство, а вторые необходимы для замедления спуска груза.

Тормозная система может быть следующих типов:

- открытый;

- закрытый.

Производители могут оснастить подъемный механизм закрытыми тормозами, в этом случае тормоз будет снят только в момент запуска двигателя. В остальных положениях механизмы будут заторможены.

Закрытые тормоза используются чаще всего, ведь они служат дольше открытых. Если они выходят из строя, то их поломку легче заметить. Открытые тормозные системы могут дополнять закрытые. Используя их, крановщик увеличит точность перемещения грузов.

Мостовые механизмы могут быть использованы для перемещения опасных грузов. К ним относятся ядовитые и взрывчатые вещества, а также расплавленный металл и кислоты. В этом случае механизмы оборудуют 2 тормозами. Они действуют автономно, заменяя друг друга.

Механизмы подъема

Производители оборудуют краны механизмами подъема, их размещают на крановой тележке. Система состоит из следующих элементов:

- Электрический двигатель.

- Грузовые тросы, используемые для поднятия или спуска груза. Барабан для намотки.

- Трансмиссионные валы.

- Горизонтальный редуктор.

Если на предприятии планируется перемещать грузы, вес которых превышает 80 т, то кран должен быть оборудован дополнительным редуктором. Если возникнет необходимость, его можно заменить понижающий зубчатой передачей. Для того чтобы повысить тяговое усилие, может быть использован полиспаст. Это устройство состоит из нескольких блоков, которые огибают канатом или тросом. Крановщики часто используют сдвоенный кратный полиспаст.

Кран не может работать без редуктора, их разделяют на следующие виды:

- устройства движения мостов;

- механизмов подъема;

- грузовых тележек.

Производители оснащают краны редукторами в планетарном и развернутом исполнении. Развернутый тип используется чаще всего, он оснащен цилиндрическими колесами. Конструкция механизма, если сравнивать ее с планетарной, более простая. Такие системы дешевле ремонтировать.

Подкрановые пути

Кран перемещается по железнодорожным рельсам, уложенным на землю. Они могут быть узкоколейными (Р18, 24, 38) и предназначенными для формирования широкой колеи. В последнем случае применяют изделия Р4, 50, 65.

Для перемещения грузоподъемного механизма могут быть использованы направляющие квадратного сечения. Их производят из стали, изделия отличают закругленные края. Они рассчитаны для работы кранов грузоподъемностью от 20 т и выше.

Для перемещения подвесного крана в качестве путей применяют двухтавровые балки. Для соединения их концов используют двусторонние накладки и болты, но элементы часто соединяют при помощи сварки. При монтаже балок следует обращать внимание на качество укладки. Не должно быть смещения элементов. Только в случае правильного монтажа кран будет работать без сбоев, а изношенные рельсы можно будет легко заменить.

Электрообрудование

Электропитание крана осуществляется 2 способами:

- троллейные линии;

- укладка электрического кабеля.

Системы первого вида требуются для работы механизмов большой грузоподъемности. Шину размещают на высоте более 3,5 м от уровня пола, до настила моста должно быть не меньше 2,5 м.

Во втором случае к крану подводят гибкий электрический кабель, его подвешивают на каретке. Кабельная система проще, она легче в эксплуатации. Ее монтаж обойдется предприятию дешевле, но нужно учесть, что она менее надежная. Троллейную линию применяют для того, чтобы перемещать балку моста, а для работы крановой тележки лучше подходит кабельная система.

К электрике предъявляют жесткие требования, ведь количество операций, которые крановщик выполняет за 1 день, исчисляется сотнями. Они связаны с разгоном грузовой тележки, ее торможением, включением и выключением дополнительных устройств, разгрузкой, погрузкой или перемещением контейнеров и грузов с одного места на другое.

При работе возникает необходимость экстренного торможения, поэтому элементы крана подвержены высоким нагрузкам. Все системы должны быть в рабочем состоянии, от этого зависит безопасность крановщика и других людей.

Для организации движения тележки, моста и перемещения грузов используется следующее оборудование:

- Электрические двигатели. Механизм большой грузоподъемности оборудован 3 или 4 мощными устройствами, 2 из них размещают на тележке. Они предназначены для подъема груза и его спуска, а также перемещения тележки по мостовой балке. Еще 1 или 2 двигателя отвечают за передвижение балки по рельсовым путям.

- Контроллеры и другие устройства, например, магнитные пускатели. С их помощью осуществляется управление электрическими двигателями.

- Приспособления, помогающие управлять стопорными тормозами. Это толкатели и электромагниты.

- Средства защиты. К ним относят ограничители грузоподъемности.

Для работы крана требуется вспомогательное оборудование. К нему относят прожекторы и приборы обогрева. В группу включают измерительную аппаратуру и звуковую сигнализацию. Широко применяются инструменты, они нужны для выполнения ремонтных работ.

Устройство тележки

Грузовая тележка необходима для того, чтобы поднимать грузы, перемещать их вдоль моста, а затем устанавливать на новое место. Крановые узлы располагаются на стальной раме, она жестко связана с колесами. Работа устройства осуществляется за счет приводов. Перемещение тележки происходит за счет основного и вспомогательного электрических двигателей. Она дополнительно оборудована токосъемником, имеются блокираторы, регулирующие высоту подъема.

На производстве может возникнуть ситуация, когда требуется экстренная остановка тележки. Аварийное торможение выполняется за счет буферов.

На однобалочных мостовых механизмах используются консольные тележки. Двухбалочные оборудуют устройствами, которые перемещаются по нижнему и верхнему поясам балок.

Монтаж и демонтаж

Установка крана требует проведения предварительных работ, они начинаются с монтажа подкрановых путей. Их укладывают на эстакаде или земле. Существуют 3 варианта монтажа:

- Пошаговый. В его основе лежит сборка узлов, она осуществляется на подкрановых путях.

- Укрупненная сборка. Крупные элементы собирают на земле, а потом поднимают на требуемую высоту. Так поступают с электрооборудованием и механизмами.

- Полноблочный. Этот способ основан на полной сборке, она осуществляется на полу. Мост собирают целиком, затем выполняют монтаж, технология требует мощной техники.

Монтажными работами должны заниматься специалисты, они же осуществляют демонтаж мостового крана, делают заземление. Он требует строго соблюдения норм безопасности. К нему прибегают, когда нужно заменить старый подъемный механизм. Он необходим и после завершения работы на участке.

Есть несколько вариантов демонтажа, каждый из них зависит от того, что предполагается делать с краном дальше. Если он подлежит утилизации, с него снимают подкрановые балки. Конструкцию освобождают от кабеля, убирают электромостовой двигатель, сматывают тросы. На металлолом отправляют пролетные балки и другие узлы, выполненные из металла.

Применение мостовых кранов

Инструкция по эксплуатации содержит информацию о сфере использования грузоподъемных устройств. Выбирая модель, следует обращать внимание на руководство по эксплуатации крана, сфера применения может быть следующей:

- Работа с грузами на постоянной или временной основе в условиях, когда нет подвода тока. Организация может приобрести опорные и подвесные краны ручного типа.

- Перенос грузов в производственных цехах, на складских комплексах и других промышленных площадках. Для выполнения работы пригодятся опорные и подвесные модели электрических кранов. Востребованы устройства грузоподъемностью 10т, 15 тонн и 20 тонн.

- На строительных площадках применяются краны МК 5, МК 10, двухбалочные Demag и другие модели.

- Для работы с насыпными грузами необходимо использовать грейферы, поэтому при выборе устройств нужно обращать внимание на технические характеристики.

С помощью мостовых систем можно перемещать и другие грузы, для этого кран дополняют оборудованием с магнитными свойствами.

§ 10.

ТОРМОЗА АВТОКРАНОВ

Тормоза служат для остановки механизмов и длительного удерживания груза, стрелы и поворотной части крана в заданном положении, а в трансмиссиях базовых шасси — для уменьшения скорости передвижения крана вплоть до полной его остановки. В трансмиссиях автомобильных кранов с механическим приводом тормоза устанавливают в колесах шасси и на ведущих валах механизмов, на коробках отбора мощности, на валах двигателей, приводящих в движение механизмы, или на ведущих (входных) валах редукторов механизмов, как правило, с противоположной от двигателей стороны.

Размещение на ведущих валах механизмов позво-ляет уменьшить габариты тормозов и усилия, необходимые для их включения. От исправности тормоза зависят четкость, безопасность и безотказность работы крана. Надежность работы тормоза зависит от своевременного и правильного их регулирования. Для обеспечения надежной работы тормоза регулярно ремонтируют, очищают от пыли и грязи, не допускают замасливания обкладок, строго соблюдают правила регулирования тормоза, приведенные в инструкции по эксплуатации крана. По способу действия различают нормально закрытые (замкнутые) и нормально открытые (разомкнутые) тормоза. Нормально закрытый тормоз крана постоянно включен (затянут) усилием пружины. Когда его выключают (размыкают), механизм начинает работать. Нормально открытый тормоз постоянно выключен (разомкнут). Когда его включают (затягивают), механизм останавливается. Нормально открытый тормоз более чувствителен в управлении и позволяет плавно регулировать скорости. По принципу действия тормоза аналогичны фрикционным муфтам. По способу управления тормоза, как и муфты, делятся на управляемые и автоматически действующие. По конструкции в трансмиссиях автомобильных кранов различают ленточные и колодочные тормоза. Ленточный тормоз (рис. 35) состоит из стальной ленты 2, шкива 3 и системы рычагов. На ленте наклепана фрикцион-ная накладка в виде сплошной ленты или отдельных секций. Если смотреть на вращающийся шкив, то один конец ленты как бы набегает на него (набегающий), а другой сбегает (сбегающий). По способу закрепления набегающего конца ленточные тормоза подразделяют на простые, дифференциальные и суммирующие. У простого тормоза (рис. 35, а) набегающий конец / неподвижен, сбегающий 4 прикреплен к рычагу 5. Такой тормоз одностороннего действия, его применяют там, где тормозной шкив механизма должен вращаться только в одну сторону.

Рис. 35. Типы ленточных тормозов:

а —

простой,

б —

дифференциальный,

в —

суммирующий,

г —

обозначение на кинематических схемах;

1.4 —

набегающий и сбегающий концы, 2 — лента,

3

— шкив,

5 —

рычаг

У дифференциального тормоза (рис. 35,6) набегающий и сбегающий концы тормозной ленты закреплены на рычаге с разных сторон точки опоры (оси) А. Набегающий конец увлекается силой трения, действующей между шкивом и лентой, и стремится повернуть рычаг вокруг оси в ту же сторону, в которую он поворачивается под действием включающего усилия Р. При этом создается дополнительное натяжение сбегающего конца ленты. Поэтому в дифференциальных тормозах требуется значительно меньшее усилие включения, чем в простых. Длину плеч рычага специально рассчитывают. При неудачном выборе плеч тормоз может оказаться самотормозящимся. Дифференциальный тормоз применяют там, где нужно создать большой тормозной момент при небольшом усилии на рычаге управления. Дифференциальный тормоз, так же как и простой, одностороннего действия. У суммирующегося тормоза (рис. 35, в) набегающий и сбегающий концы тормозной ленты крепят на рычаге также с двух сторон оси Л, но так, что набегающий конец, увлекаемый силой трения, стремится повернуть рычаг вокруг оси в сторону, противоположную повороту рычага под действием включающего усилия Р. Если в таком тормозе концы / и 4 закрепляют на одинаковом расстоянии от опоры А, то тормозной момент, возникающий от натяжения ленты, не изменяется при любом направлении вращения тормозного шкива: суммирующий тормоз двустороннего действия. Его используют тогда, когда необходимо останавливать механизм независимо от направления его вращения. При изменении направления вращения тормозного шкива (на рис. 35, в показано стрелками) набегающий конец сбегает со шкива, а сбегающий 4 — набегает на шкив. Колодочный тормоз (рис. 36) состоит из тормозного шкива /, колодок 2, системы стоек 3, 9, штоков 6 и рычага 11. Рабочая поверхность колодок выгнута по окружности. К колодкам, так же как и у ленточных тормозов, прикреплены фрикционные накладки. Колодочный тормоз может быть наружным или внутренним в зависимости от того, где расположены колодки — снаружи или внутри тормозного шкива. Колодочные тормоза бывают с коротко- и длинноходовыми силовыми органами. В тормозе с короткоходовым силовым органом (рис. 36, а) растормажива-ние производится с помощью однофазного электромагнита типа МО. При включении электромагнита 8 якорь 7 толкает шток 6 влево, пружина 5 сжимается, а стойки 3 и 9 разводятся в стороны пру-жиной 4 и тормоз растормаживается. Регулируют тормоз болтом 10. Тормоз такого типа применен в механизме поворота крана КС-4561А. В тормозах с длинноходовым силовым органом (рис. 36,6) растормажи-вание производится с помощью электро-гидротолкателя. При включении электро-гидротолкателя 12 рычаг И поворачивается относительно шарнира стойки 9 против часовой стрелки, пружина 5 растягивается, шток 6 отходит влево и стойки 3 и 9 расходятся — тормоз растормаживается. На автомобильных кранах применяют тормоза ТКГ-200 (ТК — тормоз колодочный) и ТКТГ-300 (третья буква Т обозначает род тока — трехфазный). Число, указанное в наименовании тормоза, обозначает диаметр тормозного диска, буква Г — силовой орган — электродвигатель. Электрогидротолкатели устанавливают в тормозах на кранах с электрическим управлением (тормоза лебедок и механизмов поворота кранов СМК-10 и лебедок крана КС-4561А). На кранах с пневматическим управлением вместо них устанавливают пневмокамеры, на кранах с гидравлическим управлением — гидроразмыкатели. В тормозах с длинноходовым силовым органом (рис. 36, в) система рычагов сложнее. При включении электро-гидротолкателя рычаг поворачивается относительно шарнира стойки 3 против часовой стрелки, пружина 5 сжимается, шток отходит вправо, а стойки 3 и 9 расходятся — тормоз растормаживается.

Рис. 36. Принципиальные схемы колодочных тормозов с коротко- {а) и длинно-ходовыми (б, в) силовыми органами и их обозначение на кинематических

схемах (г):/ – шкив, 2 —

колодки,

3, 9

— стойки,

4, 5

— пружины,

6 —

шток, 7 — якорь,

8

— электромагнит,

10

— болт, П — рычаг,

12

— электрогидротолкатель (гидроразмыкатель или пневмо-

камера)

Нормально закрытые

автоматически действующие ленточные (простые и суммирующие) и колодочные наружные тормоза устанавливают на барабанах лебедок и механизмах поворота; нормально открытые автоматически действующие ленточные простые и колодочные наружные тормоза — на коробках передач и отбора мощности. Нормально закрытый ленточный простой тормоз (рис. 37, а) лебедок кранов типа КС-3562Б и КС-3571. Лента 7 охватывает наружную поверхность тормозного шкива 8. Неподвижный конец ленты присоединен к кронштейну 10 на поворотной платформе, а подвижный через шток 5 и двуплечий рычаг 2 соединены со штоком гидроразмыкателя 11. При подаче рабочей жидкости в гидроразмыкатель его шток перемещается влево и поворачивает рычаг относительно оси 12. Поворачиваясь, рычаг сжимает пружину 4, шток перемещается вправо и тормоз растормаживается. Затормаживается тормоз пружиной 4, которая отводит шток влево. Равномерный отход ленты регулируют винтом 9. По мере износа тормозных накладок ленты тормоз регулируют: устанавливают рабочую нужную длину А пружины и необходимый ход штока гидроразмыкателя (не более 8 мм). Тормозная лента (рис. 37,6) стальная, к ней заклепками 14 крепят накладки 13 из фрикционных материалов. Для увеличения срока службы применяют реверсивные тормозные ленты, у которых крепления сбегающего и набегающего концов имеют одинаковую конструкцию. После износа фрикционных накладок на одном из концов примерно на половину допустимой величины ленту переворачивают, что почти вдвое увеличивает срок ее службы.

Рис. 37. Ленточные тормоза: а-лебедок кранов КС-3562Б, КС-3577. КС-3571, б

— конструкция тормозной ленты; /,

6, 12 —

оси, 2 – рычаг,

3 —

гайка,

4 —

пружина,

5 –

штоки, 7 — лента,

8 —

шкив, 9 — винт,

10

— кронштейн,

11 —

гидроразмыкатель,

13 —

фрикционная накладка,

14

— заклепка,

15 —

стальная лента

Рис. 38. Ленточный тормоз механизма поворота крана КС-2561Д:

1 —

лента,

2, 9 —

оси,

3 —

кронштейн,

4 —

корпус,

5 —

наконечник,

б —

упор, 7 — пнев-мокамера,

8 —

пружина,

10 —

рычаг,

11 —

шкив

Нормально закрытый ленточный суммирующий тормоз

(рис. 38) механизма поворота крана КС-2561Д состоит из ленты, тормозной пружины, двуплечего рычага, корпуса и пневмокамеры. Тормозной шкив 11 установлен на горизонтальном валу механизма поворота. Сжатый воздух, поступая в пневмокаме-ру 7, выдвигает шток с закрепленным на нем упором 6. Перемещаясь влево, упор нажимает на наконечник 5 штока, сжимает пружину 8 и поворачивает двуплечий рычаг 10. Оси 9 поворачиваются относительно оси 2, закрепленной на кронштейне 3, по часовой стрелке, и тормоз растормаживается. При сообщении рабочей полости пневмокамеры с атмосферой пружина разжимается, перемещая шток вправо. Рычаг поворачивается против часовой стрелки и замыкает тормоз. Радиальный зазор между тормозной лентой и шкивом в расторможенном состоянии должен быть 0,6—1,2 мм. Регулируют его гайками, устанавливая наконечник и упор таким образом, чтобы зазоры end были соответственно 2 — 3 и 6 — 7 мм. При уменьшении зазора с тормоз не будет замыкаться, а зазора d — нормально размыкаться.

Нормально закрытый колодочный наружный тормоз

с короткоходовым силовым органом (рис. 39) механизма поворота крана КС-4561А. На подставке 19 установлены два рычага 1 и 16, к которым шарнирно крепятся тормозные колодки 18 с фрикционными накладками.

Рис. 39. Тормоз механизма поворота крана КС-4561А: 1, 16 — рычаги, 2, 13, 20 — регулировочные гайки, 3 — контргайки, 4 — шток, 5 — рычаг минимальной частоты вращения, 6, 7, 11 — пружины, 8, 15 — оси, 9 — кронштейн, 10,17 — регулировочные болты, Г2 — панель, 14 — электромагнит, 18 — колодка, 19 — подставка

Под действием пружины 7, сидящей на штоке 4, рычаги с колодками, вращаясь вокруг шарниров, прижимаются к тормозному шкиву, осуществляя торможение. Растормаживание производится электромагнитом 14, сблокированным с электродвигателем: при включении электродвигателя включается и электромагнит. Якорь электромагнита притягивается к его сердечнику и выталкивает шток влево. Пружина 7 сжимается, рычаги 1 и 16 разводятся в стороны пружиной 6, и шкив растормаживается. Отход колодок 18 должен быть равномерным, регулируют его болтом 17, который находится на рычаге 16. Регулируют пружину 7 гайкой 20, а пружину 6 — гайкой 2. Для получения минимальной частоты вращения поворотной части крана плавно нажимают на педаль, которая установлена на полу в кабине машиниста. Усилие от педали передается тросом на рычаг 5, который, поворачиваясь на оси 8 кронштейна 9, нажимает на болт 10, жестко связанный с панелью 12. Панель поворачивается вместе с электромагнитом 14 вокруг оси 15 вправо. При этом усилие, действующее на шток 4, уменьшается, пружина 7 сжимает рычаги 1 и 76, а колодки 18 прижимаются к тормозному шкиву — происходит затормаживание механизма поворота.

содержание .. 11 12 ..

Обслуживание, ремонт и модернизация

Ремонт мостовых кранов требуется не часто, ведь конструкция имеет большой срок службы. Намного чаще нужно устранить мелкие неполадки, отрегулировать работу устройства. Перед началом смены машинист обязан проверить состояние крана.

Диагностика мостового крана, как и текущий ремонт, должны быть выполнены специалистами. Они занимаются следующим перечнем работ:

- техническое обслуживание;

- диагностика механического отдела;

- осмотр дополнительного оборудования;

- замена изношенных устройств;

- проверка подшипников;

- регулировка узлов.

Мелкие неполадки можно устранить на предприятии, а крупные поломки требуют разбора конструкции. Если есть необходимость, специалистами может быть выполнена модернизация устройств. Работа осуществляется в соответствии с требованиями ГОСТа.

Специалистами может быть заменена крюковая подвеска или кабельная подвеска, проверены приборы и устройства безопасности, осмотрено подвешенное оборудование.

Ремонтные работы бывают следующих видов:

- плановые;

- капитальный ремонт;

- аварийный.

Плановый выполняют с целью профилактики поломок. В ходе работы мастер выполняет диагностику неисправностей, смазывает механизмы, осуществляет регулировку узлов. Проводится техническое освидетельствование мостового крана.

Капремонт включает в себя широкий перечень работ. Он необходим кранам, срок службы которых уже истек. Аварийный ремонт нужен, когда устройство вышло из строя. Мастер определяет неисправность и устраняет ее в кратчайшие сроки.

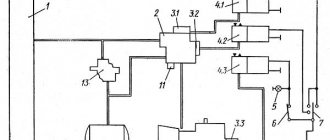

Электрическая схема

Электрическая схема мостового крана зависит от модели устройства, но можно выделить следующие основные моменты, на которые обращают внимание:

- Составляя схему, специалист должен учитывать варианты защиты системы от перепада напряжения.

- Кран защищают от перегрузок. Должны быть предусмотрены механизмы экстренного торможения и остановки двигателя.

Электросхема требуется для того, чтобы выполнить ремонт электрооборудования. Она состоит из спецсимволов, которые характеризуют узлы. Прямоугольниками отображают подвижные контакты, закрашенные кружки обозначают неподвижные элементы. Развертки означают барабанные контроллеры. Их положение задают линии, идущие параллельно. Сверху их подписывают цифрами.

Среди кранов мостового типа различают краны с ручным и электрическим приводом механизмов подъема и передвижения. Последние наиболее часто используются на крупных предприятиях, поскольку позволяют обслуживать цеха и склады с большим грузопотоком.

Мостовые краны с электрическим приводом имеют очень большой диапазон нагрузок, поэтому и мощность электропривода может колебаться в достаточно широком интервале – от нескольких сотен ватт до 1000 кВт и более. Крановое электрооборудование должно быть рассчитано на особые условия эксплуатации: циклический повторно-кратковременный режим работы с числом включений/выключений, достигающим 500-600 в час, постоянные перегрузки при разгоне и торможении механизмов, широкий диапазон регулирования скорости.

Электрооборудование мостового крана разделяют на основное, обеспечивающее передвижение моста и грузовой тележки и подъем/опускание груза, и вспомогательное, выполняющее различные дополнительные функции, не связанные напрямую с основной работой крана.

Содержание

Наиболее широкое распространение получил комбинированный способ подвода питания к электрооборудованию крана: вдоль кранового пути пролагают троллейную линию, а подвод тока к двигателям грузовой тележки осуществляют с помощью подвешенной на мосту гирлянды. В некоторых случаях (например, во взрывоопасных цехах) подвод тока посредством гибкого кабеля применяется и для грузовой тележки, и для моста.

Электрооборудование крана должно обеспечивать безаварийную, надежную работу всех механизмов техники в любых условиях и в широком диапазоне нагрузок.

Выход кранового электрооборудования из строя неизбежно приводит к остановке крана, т.е. к простою дорогого оборудования и обслуживающих его квалифицированных рабочих.

Тормоза колодочные ТКГ или ТКТГ для кранов

Колодочные тормоза ТКГ применяют для подъемно-транспортного оборудования и машин, чьи условия эксплуатации схожи с условиями эксплуатации подъемно-транспортного оборудования. Например их могут применять для мостовых, башенных, козловых кранов. Их используют для остановки валов и их удержания различных крановых механизмов в заторможенном состоянии в случае когда привод находится в неработающем состоянии.

Раньше тормоза ТКГ были известны под маркой ТКТГ, но на сегодняшний день все производства выпускают марку ТКГ. Производимые сегодня на любом предприятии ТКГ ничем не отличаются от своих предшественников — ТКТГ. Могут быть лишь незначительные изменения в связи с тем, что на сегодняшний день их производят несколько производственных предприятий в России и на Украине, а также в некоторых других странах ближнего зарубежья. Все они абсолютно идентичны и могут служить заменой друг друга.

Тормоза для кранов — технические характеристики

Основные параметры и технические характеристики тормозов приведены в таблице. Значения климатических факторов для величин параметров указанных в таблице соответствуют климатическим исполнениям ХЛ2 и У2 согласно ГОСТу 15150 и ГОСТу 15543.1.

Колодочные тормоза серии ТКГ применяются для использования под каким либо навесом либо в помещении, но если он будет применяться на открытом воздухе, необходимо защитить их кожухом от возможного прямого попадания любых атмосферных осадков либо солнечной радиации. Его устанавливают в вертикальном положении (ось вращения тормозного шкива, а так же основания для крепления тормоза располагается горизонтально), допустимое отклонение от вертикали 15°.

Тормоза ТКТГ должны нормально функционировать при отклонении напряжения питающей сети от 0,95 до 1,1 от номинального значения напряжения и при отклонении частоты ±0,2 Гц, от номинального значения частоты.

| № п/п | Характеристика | Маркировка | ||||

| ТКГ-160 У2 | ТКГ-200 У2 | ТКГ-300 У2 | ТКГ-400 У2 | ТКГ-500 У2 | ||

| 1 | Тормозной шкив — диаметр, мм. | 160 | 200 | 300 | 400 | 500 |

| 2 | Ход штока толкателя не меньше, мм. | 32 | 32 | 60 | 60 | 60 |

| 3 | Марка гидротолкателя | ТЭ-30 | ТЭ-30 | ТЭ-50 | ТЭ-80 | ТЭ-80 |

| 4 | Тормозной расчетный момент, Нм. | 100 | 300 | 800 | 1500 | 2500 |

| 5 | Установочная длина пружины, мм. | 178,14±5,1 | 172,22 | 333,82±21,6 | 305,66±14,6 | 305,66±14,6 |

| 6 | Наложение колодок-время, сек. | 0,2 | 0,2 | 0,35 | 0,4 | 0,4 |

| 7 | Усилие номинальное на штоке гидротолкателя не меньше, Н. | 300 | 300 | 500 | 500 | 800 |

| 8 | Напряжение, В. | 220/380 | ||||

| 9 | Частота тока, Гц. | 50 | ||||

| 10 | Масса тормоза в сборе не больше, кг. | 39 | 46 | 69 | 100 | 160 |

В таблице приведены параметры для гидротолкателей ТЭ серии ТЭ-80, ТЭ-50, ТЭ-30 поставляемых , в случае установки толкателей электрогидравлических других производителей, технические характеристики могут меняться.

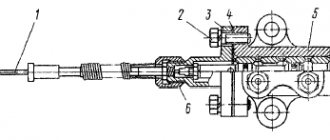

Тормоз ТКГ (ТКТГ) для крана — состав и принцип действия

| Типоразмер тормоза | D | d | L | S | h | H | a | A | a1 | L | L1 | B | b | b1 | b2 | t | t1 |

| ТКГ-500 У2 | 500 | 27 | 380 | 8 | 400 | 438 | 85 | 410 | 85 | 380 | 630 | 216 | 116 | 160 | 200 | 60 | 40 |

| ТКГ-400 У2 | 400 | 22 | 308 | 8 | 300 | 445 | 68 | 340 | 68 | 308 | 495 | 140 | 180 | 60 | 40 | ||

| ТКГ-300 У2 | 300 | 22 | 275 | 8 | 240 | 557 | 150 | 500 | 80 | 275 | 429 | 120 | 140 | 60 | 40 | ||

| ТКГ-200 У2 | 200 | 18 | 195 | 8 | 170 | 445 | 120 | 350 | 60 | 195 | 355 | 90 | 90 | 32 | 22 | ||

| ТКГ-160 У2 | 160 | 13 | 147 | 6 | 144 | 438 | 90 | 200 | 90 | 147 | 268 | 120 | 70 | 32 | 22 |

Устройство тормоза колодочного ТКГ приведено на рисунке выше. Он состоит из: толкатель электрогидравлический — 1 и механическая часть. Механическая часть включает в себя:

- основание — 10;

- пружина — 3;

- система рычагов: стойки 4 и 6, рычаг — 2;

- колодки — 9;

- шток — 5;

- регулировочные винты колодок — 7;

- регулировочные винты — 8.

При неработающем толкателе тормоза ТКГ для крана система заторможена, под действием пружины (3) отрегулированной согласно расчетному тормозному моменту. Колодки удерживают шкив в неподвижном состоянии. При включении электрогидравлического толкателя рычаг (2) поднимается в верхнее положение как показано на рисунке выше. Действие пружины преодолевается, стойки (4 и 6) расходятся. Ход рычажной системы ограничен упорами, и они регулируются регулировочными винтами (8). Колодки отходят от шкива на величину S (указана в таблице выше), система расторможена. После отключения гидротолкателя под действием пружины (3) система рычагов (2, 4, 6) возвращается в свое исходное состояние. Колодки затормаживают шкив. Система заторможена. Для правильного их прилегания к нему используются регулировочные винты (7).

Тормоза крановые ТКГ — подготовка к работе

Тормоза крана ТКГ можно устанавливать на шкив, удовлетворяющий нижеуказанным требованиям:

- Его рабочая поверхность, должна иметь минимальную частоту шестого класса по ГОСТ 2789, точность не ниже четвертого класса, биение, овальность и конусность — не более 0,0005 D и твердость не ниже HRC 35-45 (стальные) или HB 250-300 (чугунные).

- Дефекты на его изнашиваемой поверхности не допускаются.

После установки на шкив, ТКГ должен быть отрегулирован. Регулировка колодочного тормоза заключается в регулировке пружины, установке равномерного отхода колодок и нормального хода штока толкателя. Для того чтобы сделать установку нормального хода штока толкателя нужно установить шток гидротолкателя в верхнее крайнее положение, далее опустить его на величину приведенную в таблице выше (столбец t1) и в данном положении нужно зафиксировать рычаги с помощью гаек штока (5).

| Марка | Кол-во | Размеры, мм | ||

| s | Y | X | ||

| ТКГ-160 У2 | 2 | 6 | 132 | 70 |

| ТКГ-200 У2 | 2 | 8 | 132 | 90 |

| ТКГ-300 У2 | 2 | 8 | 193 | 140 |

| ТКГ-400 У2 | 2 | 8 | 238 | 180 |

| ТКГ-500 У2 | 2 | 8 | 238 | 180 |

Заключительным этапом подготовки ТКГ к работе является регулировка пружины. Рабочая длина пружины должна соответствовать изначально заданному тормозному моменту. Установочная длина пружины на расчетный тормозной момент приведена в таблице выше (№5 п/п).

Обкладки колодок относятся к числу быстроизнашиваемых деталей. Они должны быть заменены при их износе в крайних частях до 1/3, в средней части до 1/2 от первоначальной толщины. Их изготавливают из фрикционной эластичной ленты ЭМ-1 по ГОСТ 15960-99. Размеры и количество обкладок в зависимости от типоразмера ТКГ приведены в таблице справа, где X — ширина, Y — длина, s — толщина.

Меры безопасности при использовании тормоза ТКГ

Внимание! Все действия с данным устройством следует проводить с соблюдением мер пожарной и электробезопасности, его включение, испытание и эксплуатацию нужно проводить при соблюдении «Правил технической эксплуатации электроустановок потребителей» и «Правил техники безопасности», безопасности производственного оборудования по ГОСТ 12.2.003. Колодочный тормоз обязательно должен быть заземлен.

|

Подключение и отключение толкателя нужно производить при обесточенной сети. После подключения толкателя кабельный ввод должен быть закрыт крышкой.

Сопротивление изоляции между корпусом и обмоткой нового электрического двигателя при нормальных климатических условиях в холодном состоянии составляет не менее 20 МОм по ГОСТ 15150-69. Изоляция обмотки двигателя толкателя относительно корпуса, выдерживает на протяжении одной минуты без пробоя и перекрытия по поверхности испытательное напряжение с переменным током частотой 50 Гц 1760 Вт. При повторных проверках величина напряжения должна быть снижена на 20%.

К эксплуатации данного оборудования должны допускаться лица не моложе 18 летнего возраста, прошедшие специальное обучение, знающие правила безопасности, устройство и принцип работы тормоза, различные возможные неисправности изделия и пути их устранения.

Тормоза колодочные ТКГ — транспортировка, хранение, комплектация

Транспортирование тормоза колодочного для крана может производится крытым транспортом различного вида в соответствии с установленными правилами перевозки грузов, действующих на данном транспорте, так же ж/д транспортом в соответствии с «Техническими условиями крепления и погрузки грузов», утвержденных Министерством путей сообщения. Условия перевозки ТКТГ — по группе 9 ГОСТ 15150.

Гарантийный срок службы составляет 1 год со дня ввода в эксплуатацию. Полный ресурс до капитального ремонта изделия составляет не более 7х106 циклов (включений-отключений).

ТКГ для кранов или их части при необходимости утилизации, необходимо:

- отключить от источников питания;

- демонтировать толкатель из механизма;

- слить его рабочую жидкость;

- разобрать на составные части сам толкатель;

- от механической части отсоединить пружину и колодки;

- сдать заводу изготовителю или на предприятие по переработке отходов.

В комплект поставки входит тормоз который укомплектован в соответствии со всеми требованиями ТУ У 29.2-33120036-003:2007г.:

- Тормоз колодочный в сборе — 1 шт.;

- Инструкция по эксплуатации — 1 шт.;

- Паспорт на ТКГ — 1 шт.;

- Инструкция по эксплуатации на гидротолкатель ТЭ — 1 шт.;

- Паспорт на гидротолкатель ТЭ — 1 шт.;

- Набор ЗИП для гидротолкателя серии ТЭ — 1 шт.

Колодочные тормоза ТКГ обычно мы держим в наличии на складе в г. Санкт-Петербурге, тем не менее лучше уточнить наличие данной продукции у менеджеров компании. Для того чтобы узнать цены и купить тормоз крановый ТКГ вы можете позвонить по телефону: (812) 449-85-50.

Устройство тележки

Подвижная тележка – главный рабочий орган любого крана мостового типа. В большинстве случаев она представлена в виде металлической рамы, собранной из нескольких рядов поперечных и продольных балок с настилом, ходовыми колесами и механизмами захвата грузов. Количество колес и габариты тележки зависят от назначения крана. Так, для техники, работающей с малой и средней нагрузкой, достаточно установить четыре ходовых колеса. Более мощные модели, рассчитанные на подъем грузов более 200 тонн, оснащаются восемью колесами, которые также дополнены балансирами. Движение колес и, соответственно, тележки, обеспечивается совокупностью механизмов: электрический двигатель, вал, передающий вращение на колеса, а также редуктор, дающий плавное изменение скорости.

Для повышения функциональности крана и безопасности его эксплуатации, на тележку могут быть установлены дополнительные приспособления:

- буфер ограждения;

- фиксатор (линейка) крайних положений;

- устройство ограничения подъема крюка.

При сборке тележки и ее комплектации дополнительными приспособлениями учитывается допустимая нагрузка крана. В большинстве случаев масса тележки составляет 20-40% от максимальной грузоподъемности техники.

Подкрановые пути

Основной задачей подкрановых путей является распределение массы крана равномерно по фундаменту, а также обеспечение плавного перемещения балки с тележкой. Для малонагруженных однобалочных моделей в качестве подкрановых путей можно использовать стандартные железнодорожные рельсы. Если мостовой кран будет оперировать большими грузами (20 и более тонн), при его установке необходимо использовать крановые рельсы, которые чаще всего конструируются из двутавровой балки, имеющей большую жесткость. При этом колеса, обеспечивающие передвижение опоры по путям, должны быть шире балки, поскольку в противном случае появляется риск схождения конструкции с рельсов.

При монтаже путей учитывают их возможное расширение и между продольными секциями оставляют так называемый тепловой зазор. Кроме того, укладка рельс должна быть особо точной, а величина перепадов высот между секциями не должна превышать 2мм, что обеспечит плавный ход колес и их минимальный износ при ударных нагрузках.

Электрооборудование

За выполнение основной работы крана (движение тележки по балке, перемещение самого поста по рельсам, захват груза) отвечает комплект электрооборудования:

- Электрические двигатели. Различные конструкции тележек и условия эксплуатации крана, предполагают использование разного количества двигателей. Чаще всего – 3 или 4, при этом 2 из них отвечают за передвижение тележки и захват грузов, а остальные обеспечивают перемещение всего моста по рельсам.

- Управляющая аппаратура – контролеры, пускатели, реле, электромагниты и пр. Регулируют работу двигателей и основных манипуляторов путем передачи команд от оператора.

- Устройства электрозащиты – предохранители, сигнальные приспособления и пр. Используются для предупреждения опасных ситуаций.

ТЕЛЕЖКИ КРАНОВЫЕ ДЛЯ ДВУХБАЛОЧНЫХ КРАНОВ Г/П ДО 50,0 Т

- Классическое исполнение

- Эксплуатация при температуре -20°С +40°С (по заказу -40°С +40°С)

- Степень защиты оболочек электрооборудования IР54

- Тормоз на механизме передвижения

Тележки крановые: производство и продажа в

Крановая тележка служит для установки на нее грузоподъемного механизма, и имеет оснащение для перемещения вдоль пролета моста крана. Крановая тележка выполнена в виде рамной конструкции, которая сварена из продольных и поперечных балок. Всю конструкцию тележки на себе несут ходовые колеса. Рамная конструкция тележки оснащена грузоподъемным механизмом, а также механизмом для переноса непосредственно самой тележки вдоль кранового моста.

Крановые тележки оснащаются токоприемником и устройством безопасности. На крановую тележку возможно установление двух механизмов: главный и дополнительный. Производятся крановые тележки двух типов: лебедочный и тельферный.

Поставка тележки производится вместе с краном. Также возможна поставка крановой тележки без использования ГПО. Зачастую крановые тележки выпускаются в комплекте с грузоподъемной техникой (мостовыми двухбалочными и козловыми кранами) нескольких типов: тельферного типа и лебедочного.

В крановые тележки изготавливаются согласно производственным стандартам, благодаря этому они надежны и безопасны. В нашей компании можно сделать заказ и купить тележку любой грузоподъемности. Также мы произведем их доставку и монтаж при необходимости.

Основной задачей подкрановых путей является распределение массы крана равномерно по фундаменту, а также обеспечение плавного перемещения балки с тележкой. Для малонагруженных однобалочных моделей в качестве подкрановых путей можно использовать стандартные железнодорожные рельсы. Если мостовой кран будет оперировать большими грузами (20 и более тонн), при его установке необходимо использовать крановые рельсы, которые чаще всего конструируются из двутавровой балки, имеющей большую жесткость. При этом колеса, обеспечивающие передвижение опоры по путям, должны быть шире балки, поскольку в противном случае появляется риск схождения конструкции с рельсов.

При монтаже путей учитывают их возможное расширение и между продольными секциями оставляют так называемый тепловой зазор. Кроме того, укладка рельс должна быть особо точной, а величина перепадов высот между секциями не должна превышать 2мм, что обеспечит плавный ход колес и их минимальный износ при ударных нагрузках.

Назначение и конструкция мостового крана

Для перемещения грузов по цеху, складу, иному производственному помещению служит мостовой кран. По проложенным по стенам подкрановым путям передвигается крановый мост с закрепленной на нем грузовой тележкой, осуществляющей подъем и опускание груза.

По конструкции моста краны разделяются на:

- Однобалочные. Мост состоит из одной балки двутаврового сечения, на концах которой установлены концевые балки с ходовыми колесами. В дополнение к основной грузовой тележке может устанавливаться дополнительная консольного типа. Краны этого типа отличаются небольшим весом, но и грузоподъемность у них, как правило, не превышает 10 т.

- Двухбалочные. Конструктивно мост составлен из двух жестких балок с концевыми балками, снабженными ходовыми колесами. Грузовая тележка помимо основного, может оснащаться и вспомогательными грузоподъемными механизмами. Этот тип кранов имеет большую грузоподъемность, управление осуществляется из кабины или дистанционно.

Схема мостового, подвесного крана

По типу крепления мостовые краны разделяют на 2 вида:

- Подвесные. Грузовая тележка перемещается по нижней плоскости балки моста.

- Опорные. Грузовая тележка перемещается по верхней плоскости опорной балки. Такая конструкция обеспечивает максимальную грузоподъемность.

Существует несколько типов мостовых кранов, отличных от традиционных, перемещающихся по параллельным подкрановым путям:

- Радиальный. Вращение крана осуществляется по кольцевому рельсу вокруг жестко закрепленной в центре рабочей площадки опоры.

- Хордовый. Передвижение осуществляется по кольцевому рельсу. В силу конструктивных особенностей, площадь обслуживаемого краном кольца меньше, чем у радиального при том же радиусе вращения.

- Кольцевой. Кран передвигается по двум кольцевым рельсам различного диаметра. Для исключения проскальзывания, ходовые колеса делают разного диаметра.

- Поворотный. Мост крана равен диаметру кольцевого рельса, по которому происходит перемещение. В отличие от радиального, отсутствует центральна опорная балка, и кран может выполнять погрузо-разгрузочные работы в любой точке внутри окружности, ограниченной подкрановыми путями.

Помимо основного рабочего инструмента, крюка, кран может быть оснащен грейфером, магнитным захватом.

Электрооборудование

За выполнение основной работы крана (движение тележки по балке, перемещение самого поста по рельсам, захват груза) отвечает комплект электрооборудования:

- Электрические двигатели. Различные конструкции тележек и условия эксплуатации крана, предполагают использование разного количества двигателей. Чаще всего – 3 или 4, при этом 2 из них отвечают за передвижение тележки и захват грузов, а остальные обеспечивают перемещение всего моста по рельсам.

- Управляющая аппаратура – контролеры, пускатели, реле, электромагниты и пр. Регулируют работу двигателей и основных манипуляторов путем передачи команд от оператора.

- Устройства электрозащиты – предохранители, сигнальные приспособления и пр. Используются для предупреждения опасных ситуаций.