Природный газ, используемый в качестве моторного топлива, отличается повышенной устойчивостью к детонации и позволяет сократить количество вредных выбросов. На газообразном топливе способны работать моторы с воспламенением от искры и сжатия. Грузовой КамАЗ на метане начал разрабатываться в 1984 г., была выпущено несколько малых серий. С распадом СССР сборка подобной техники прекратилась. В 2020 г. в производственной программе завода появились новые версии грузовиков, оснащенных газодизельными моторами.

Дикая экономия

Сжатый (компримированный) газ делают из природного, а его основной компонент — метан. Тот самый, что жгут в домах с газовыми плитами. И сразу очевидные его достоинства: продукты сгорания метана относительно безопасны, а его цена значительно ниже, чем у бензина и пропан-бутана (сжиженного газа). Последний, кстати, довольно популярен у автомобилистов.

Газобалонное оборудование (ГБО)

для метана с установкой стоит порядка 90 тысяч рублей. Это в 2−3 раза дороже ГБО для пропан-бутана, потому что метан хранят под давлением порядка 200 атмосфер, что требует гораздо более прочных баллонов и влияет на другие элементы системы.

Но метан дешев: средние цены колеблются в диапазоне 15−17 рублей за кубометр. Стоимость бензина — 45 рублей за литр.

По данным испытаний «Авторевю», расход метана для Lada Vesta CNG составляет от 7,8 кубометра на 100 км на трассе до 12 кубометров на 100 км для города. Журнал «За рулем» дает чуть более оптимистичные величины — средний расход порядка 6,2 кубометров на 100 км.

С учетом значительной разницы в цене метан позволяет экономить порядка 2 рублей с каждого километра пробега. Профит? И еще какой: скажем, средний годовой пробег в 20 тысяч километров позволяет сэкономить до 40 тысяч рублей в год.

И даже с учетом высокой стоимости метанового ГБО срок его окупаемости при указанном пробеге составляет порядка двух лет. Но это — если ездить исключительно на метане.

Две премьеры МАЗа: седельный тягач и бортовой грузовик на газовом топливе

Минский автозавод продолжает развивать перспективную газовую тему на автотранспорте: в октябре белорусский производитель представил сразу две новинки на метане — седельный тягач МАЗ-5440Y8 и бортовой грузовик МАЗ-534023-520-013P1. Оба автомобиля — опытные образцы.

Седельник МАЗ-5440Y8 демонстрировался в рамках 22-й международной специализированной выставки EnergyExpo 2017 («Энергетика. Экология. Энергосбережение. Электро»), которая на этой неделе проходила в Минске на площадке Футбольного манежа.

Тягач оснащен газовым двигателем Cummins ISG12 G 400, который соответствует экологическому стандарту Евро-5. Его характеристики: мощность — 400 л.с.; максимальный крутящий момент — 1750 Н·м. В паре с «движком» работает механическая 16-ступенчатая коробка передач ZF 16S2520TO.

В качестве топлива используется компримированный природный газ (сжатый метан, CNG). На тягаче в базе установлены два полимерно-композитных газовых баллона: 210-литровый крепится к раме слева, 486-литровый — справа.

Коррозионностойкие и взрывобезопасные баллоны произведены компанией Hexagon (тип 4). Кроме того, используется быстросборная арматура фирм Swagelok, Parker, HSME. Трубопроводы изготовлены из нержавеющей стали. Предусмотрена установка двух заправочных блоков HGV1 и HGV2.

Седельный тягач МАЗ-5440Y8 рассчитан на работу в составе автопоезда с технически допустимой общей массой 44.000 кг. Масса тягача в снаряженном состоянии — 8360 кг, полная — 18.600 кг (распределение по осям — 7100+11.500 кг). Колесная база — 3600 мм. Высота ССУ — 1250 мм. Подвеска: впереди — рессорная малолистовая, на ведущем мосту — 4-балонная пневматическая. Кабина — большая 6431, с двумя спальными местами. Словом, все как у настоящего «магистральника». Вот только запас хода пока слишком маленький, чтобы выходить на «дальний бой»: при среднем расходе газа 60 м3/100 км с полной нагрузкой тягач на одной заправке сможет проехать только 230 км. Почему так мало?

Перед нами опытный образец, который был изготовлен для проведения испытаний и отработки технологии — это ведь вообще первый газомоторный «седельник» в линейке МАЗа. Но вскоре появятся комплектации с большим запасом газового топлива. В том числе работающие не только на сжатом, но и на сжиженном метане (для седельного тягача — это выход!).

Кстати, автомобиль с комбинированным питанием (CNG+LNG) Минский автозавод представил в рамках VII Петербургского международного газового форума (ПМГФ 2017), который проходил в Северной Пальмире 3-6 октября. Это бортовой грузовик МАЗ-534023-520-013P1, оснащенный 280-сильным газовым мотором Weichai Power WP10NG280E50 и 9-ступенчатой механической коробкой передач Fast Gear 9JS135TA.

Сжатый метан у него хранится в 210-литровом баллоне Hexagon, который закреплен на раме слева. Сжиженный — в криобаке CIMC емкостью 405 л, который находится с правой стороны. Грузовик полной массой 19.000 кг расходует примерно 40,1 м3 на 100 км пути. Запаса газового топлива (42 м3 + 204 м3) хватает, чтобы проехать около 600 км на одной заправке. С учетом того, что снаряженная масса МАЗ-534023-520-013P1 составляет 7700 кг, на борт он может взять 11.300 груза.

Напомним, что всерьез за газомоторную тематику Минский автозавод взялся в 2014 году. Сначала появился бортовой МАЗ-534023-0000520-030 грузоподъемностью 9600 кг с двигателем Weichai Power WP10NG280E50, работающим на сжатом метане. Грузовик оснащался четырьмя газовыми баллонами общим объемом 1128 л (три баллона по 214 л — в кассете за кабиной, один 486-литровый — на раме с правой стороны) и имел расчетный пробег около 500 км.

Затем на этом же шасси был создан опытный мусоровоз МАЗ-590423-010 «Сапфир-Эко» с задней механизированной загрузкой. Его 17-кубовая надстройка была изготовлена на .

В прошлом году было представлено шасси МАЗ-631223 — первый трехосный грузовик в линейке Минского автозавода, работающий на компримированном природном газе. Он также был оснащен 280-сильным двигателем Weichai Power WP10NG уровня Евро-5. Газовое топливо размешалось в двух баллонах общим заправочным объемом 696 л (486+210 л). На базе этого шасси создал комфортабельный мобильный офис с тремя отсеками (переговорное помещение на 8 человек; кухонный блок; биотуалет) и площадью пола 18,82 м2.

Весной нынешнего года Минский автозавод презентовал еще один мусоровоз с задней загрузкой, но уже на шасси МАЗ-4381C4-540-001 со 170-сильным двигателем ЯМЗ-53414 CNG (Евро-5). Машина получила надстройку вместимостью 9 м3 и индекс 4901С4 «Сапфир».

В мае в рамках Белорусского промышленного форума в Минске состоялся премьерный показ дорожно-уборочной машины, которая представляла собой комбинацию работающего на сжатом природном газе шасси МАЗ-534023 и специальной надстройки КО-806Б-20, серийно выпускаемой минским ЧПУП «Белкоммашавто».

В июле на параде гражданской техники в честь Дня Независимости в Минске дебютировала криоцистерна для перевозки и хранения сжиженного природного газа, созданная на новейшем газомоторном шасси МАЗ-6501Y8, которое в качестве топлива может использовать как сжатый (CNG), так и сжиженный (LNG) природный газ. Новинка укомплектована 400-сильным мотором Cummins ISG12 G уровня Евро-5. Сжатый природный газ хранится в полимерно-композитном баллоне объемом 486 л (смонтирован на раме с правой стороны). Сжиженный — в 350-литровом криобаке из нержавеющей стали (установлен на раме с левой стороны).

Отметим, что развитие производства техники, работающей на газомоторном топливе, на МАЗе сегодня считают одной из приоритетнейших задач. При этом предприятие планирует развивать производство грузовых автомобилей как на сжатом, так и сжиженном природном газе.

Сергей ГРИЩЕНКО ABW.BY Фото автора и ОАО «МАЗ»

Почему ездить на метане сложно

Заправку метаном обеспечивают не привычные нам АЗС, а так называемые АГНКС — компрессорные станции.

С советского периода в России осталось около

500 таких станций

и за последние годы их общая численность не увеличилась — сейчас их, по оценкам, лишь 360. В каждом регионе насчитывается в среднем

15−20 АГНКС, и они составляют лишь 2%

от общего числа заправок.

Редкость АГНКС осложняет использование метанового автомобиля, тем более, и пробег на полной заправке метаном, как правило, невысок. Например, первая серийная легковушка с ГБО — Lada Vesta CNG — имеет баллон на 90 литров,

в который можно заправить примерно на 18−20 кубометров метана (величина указывается при атмосферном давлении). На таком количестве автомобиль проходит

250−300 километров

. Расстояние между некоторыми АГНКС больше этой величины, поэтому при использовании метанового ГБО часть пробега все равно будет проходить в бензиновом режиме. А это увеличивает время окупаемости оборудования.

Отзывы владельцев и цена установки

Стоимость седельного тягача, оснащенного газовым оборудованием, начинается от 3,4 млн рублей. Цена переоборудования дизельной машины в газобаллонный вариант составляет 0,5-0,7 млн рублей. За эту сумму переделывается двигатель, на раме устанавливаются баллоны и магистрали. Владельцу выдается сертификат, позволяющий эксплуатировать грузовой автомобиль. Кустарная переделка двигателей запрещена.

Александр, 38 лет, Краснодарский край.

В эксплуатации находится самосвал, оснащенный газобаллонной установкой в заводских условиях. За полгода эксплуатации пришлось заменить 1 из свечей. Крутящего момента двигателя хватает для движения полностью нагруженного автомобиля. Запаса газа хватает в среднем на 400 км пробега. Минусом является длительность заправки (30-40 минут), а также расположение газового редуктора, который заливается водой. Встречается проблема заклинивания вентилей на баллонах.

Зато чисто

Метан — легкий углеводород, состоящий из одного атома углерода и четырех атомов водорода. В нем практически отсутствуют вредные примеси и тяжелые углеводороды, которые приводят к образованию нагара и смол в двигателе.

Выхлоп метановых машин также чище, правда, в нем все равно присутствуют окислы азота, которые образуются из-за высокой температуры в камере сгорания и наличия в ней кислорода. Но содержание сажи, несгоревших углеводородов и угарного газа значительно ниже, чем в случае с бензиновыми и дизельными моторами.

Кроме того, метан имеет высокое октановое число (до 110 единиц), поэтому если создавать двигатель для работы в первую очередь на метане, можно поднять степень сжатия.

Перевод транспорта на газомоторное топливо и продвигается под флагом борьбы за экологию. В прошлом году во время прямой линии президент Владимир Путин провел даже параллели между метановыми машинами и электромобилями: по его мнению, для России перспективнее первый путь.

Как работает?

Из-за повышенного октанового числа газового топлива использование стандартного мотора недопустимо. Для эксплуатации на чистом метане необходим новый двигатель, что увеличивает стоимость автомобиля. Поэтому газовый КамАЗ оснащается специально доработанной стандартной силовой установкой. На моторах установлена головка блока с иной конструкцией, обеспечивающая снижение степени сжатия до 12. Изменениям подвергается поршневая группа и клапаны, поскольку температура горения газовой смеси выше.

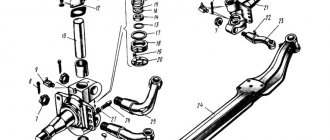

Принцип работы двигателя основан на воспламенении смеси газа и воздуха искрой от свечи зажигания, которая установлена вместо форсунки впрыска топлива. Подача газа выполняется многоточечной системой впрыска во впускной коллектор. Форсунки расположены рядом с впускными каналами цилиндров, что обеспечивает однородность смеси и позволяет снизить токсичность выхлопа. Управление подачей топлива и воспламенением ведется электронным контроллером.

Альтернативный вариант основан на смешивании жидкого дизельного топлива с газом в необходимой пропорции.

Пуск силовой установки возможен только на дизельном топливе. Затем газ подается через специальный редуктор, понижающий давление. После этого газ попадал в смеситель, формировавший рабочую смесь. В конструкции узла имелся регулятор частоты вращения, а также устанавливался ограничитель объема подаваемой горючей смеси.

Рабочая смесь сжималась в цилиндре. Для воспламенения используется малая доза дизельного топлива. Момент подачи дозы рассчитан таким образом, что она воспламенится раньше объема газа. После вспышки дизельного топлива начинается горение смеси метана и воздуха. Такая схема газового двигателя позволяла работать на жидком и газообразном горючем. Но развития конструкция не получила.

Ранние и экспериментальные версии машин оснащались баллонной установкой, размещенной за кабиной или на раме. Затем появилась схема монтажа 8 баллонов параллельно лонжеронам рамы. Емкости установлены симметрично продольной оси автомобиля на специальных защитных ложементах. Встречается комбинированная схема: часть емкостей смонтирована за кабиной, а часть — под грузовой платформой или самосвальным кузовом. Все баллоны соединены между собой магистралями с предохранительными клапанами и вентилями.

Трудности легализации

Правда, установка на автомобиль ГБО требует регистрации изменений

, и в России процедура забюрокрачена до абсурдности. Самое печальное — это даже не дороговизна и муторность. Главное, процедура почти бесполезна, потому что проверки носят формальный характер и не гарантируют безопасность оборудования для владельца (разве что на бумаге). Тем не менее, несколько лет назад началась кампания по отлову автомобилей с нелегальным ГБО.

С июля нас ждет очередное затягивание гаек, и если сейчас общение с аккредитованными лабораториями возможно в удаленном режиме, то новый ГОСТ 33670 требует посещения такого центра. А их по России — лишь 15.

В каком-то смысле, политика государства противоречива: с одной стороны, людей стимулируют переходить на ГБО, с другой — создают препоны. Забота о безопасности оборудования, работающего под огромным давлением, понятна, но с учетом формальности процедуры вряд ли вызывает понимание у автовладельцев.

Шесть в ряд: подробности о новом двигателе Камаз Р6

V8 и R6: кто кого?

Начнём с небольшой справки и расскажем, какие моторы сейчас устанавливают на челнинские грузовики и почему.

В Камазах можно встретить три агрегата: «родной» дизель 740-й серии, а также моторы Daimler OM 457 и Cummins. 740-е моторы – единственные в линейке, имеющие восемь цилиндров.

Импортные моторы – рядные «шестёрки», как и будущий новый Р6. Такие двигатели сейчас наиболее популярны в мире грузовой техники. А ведь когда-то и 740-й мотор был вполне передовым агрегатом! Давайте вспомним его историю.

В 1967 году на московском заводе имени Лихачёва приступили к разработке семейства грузовиков ЗиЛ-170 с колёсной формулой 6х4. В 1969 году первый образец был готов, и его производство передали новому заводу в Набережных Челнах, который в это время ещё находился на этапе строительства.

Статьи / Грузовики и автобусы Новый двигатель КАМАЗ Р6 перешёл в стадию подготовки производства Портал «Колёса.ру» побывал в Набережных Челнах на заводе КАМАЗ, где выяснил новые подробности о ходе проекта по созданию отечественного двигателя для грузовых автомобилей. 7669 0 27 18.05.2016

В 1976 году с конвейера нового предприятия сошёл Камаз-5320, который по сути и был тем самым 170-м ЗиЛом. Силовым агрегатом тогда был ярославский ЯМЗ объёмом 11,5 л, который выдавал от 180 до 210 л. с. Выпуск этих дизелей был налажен на «Камазе» ещё в 1975 году, и отсюда берёт начало агрегат 740-й серии. Чем же был хорош этот мотор?

Во-первых, дизель Камаза – первый из советских двигателей, получивший закрытую систему охлаждения, в которой должен был использоваться тосол, а не вода. Привод крыльчатки охлаждения радиатора получил гидромуфту, а вся система – термостат. Были в этом моторе и другие технологические новинки (полнопоточная система фильтрации масла с центрифугой, азотированный коленвал, съёмные направляющие втулки из металлокерамики для клапанов и пр.), но с тех пор прошло сорок лет.

Само собой, за эти десятилетия мотор неоднократно модифицировался, но ничего нельзя переделывать бесконечно: когда-то всё равно придётся изобретать что-то принципиально новое. Тем более что форсировать старый мотор стало уже просто дорого и оттого ещё более бессмысленно. Прибавьте сюда жёсткие нормы Евро-5, «прокрустово ложе», слишком тесное для старого V8. Одним словом, необходимость создавать новый двигатель появилась уже давно.

|

|

В мире очень много хороших рядных «шестёрок». Можно, конечно, придумать ещё один мотор – на «Камазе» умеют и любят изобретать что-нибудь эдакое – но это было бы неоправданно долго и дорого. В современном автомобильном производстве уже давно сложились несколько иные тенденции, поэтому базу для нового мотора решили поискать среди других производителей, с которыми у предприятия налажены давние партнёрские отношения.

Почему Р6 и причём тут Liebherr?

Я уже говорил, что новый мотор Камаза должен обязательно соответствовать Евро-5, а перспективе – и Евро-6. Двигателю V8 тяжело уложиться в эти нормы в принципе: с ним очень плохо «уживается» устройство со сложным и страшным названием турбокомпаунд. Что это за зверь такой?

В среднестатистическом дизеле с отработавшими газами в никуда вылетает около 30-40% тепловой энергии, которую очень хочется как-то заставить работать. Впервые этот фокус частично удался у компании Scania, которая в 1961 году установила на один из своих двигателей турбокомпрессор. Устройство знакомо большинству автолюбителей: если очень коротко, то оно при помощи отработавших газов нагнетает дополнительный воздух в камеру сгорания. Неплохо, но недостаточно. И тогда придумали турбокомпаунд.

Его задача несколько иная: он через гидромуфту и понижающий редуктор передаёт энергию газов непосредственно на коленвал. Он, можно сказать, берёт механическую энергию из ниоткуда и отдаёт её напрямую на вал. Это – если объяснять в двух словах, на деле всё гораздо сложнее и интереснее, но углубляться в теорию двигателестроения и особенности режимов работы мотора под нагрузкой и без неё мы не будем. Просто примем тот факт, что штука эта очень полезная и эффективная, с её помощью можно значительно повысить КПД двигателя, а главное – уложиться в строгие экологические нормы, причём не только настоящие, но и будущие.

Турбокомпаунд стоит на многих грузовиках, в первую очередь, конечно, на Сканиях, но есть, например, и на Вольво. На сегодня мнение о необходимости установки турбокомпаундного блока на ДВС грузовой технике почти однозначное: ставить надо. Только вот на V8 с его крайне сложной системой выпуска установка турбокомпаунда оказывается тяжёлым и бесполезным занятием. Во-первых, получится дорого, а во-вторых, турбокомпаунд увеличит и без того значительные габариты мотора. Другое дело рядная компоновка: тут с установкой чудо-устройства всё гораздо проще.

1 / 3

2 / 3

3 / 3

Есть ещё один аргумент в пользу рядной «шестёрки» – это её стоимость. Дело в том, что V8 – мотор не сбалансированный, и для снижения вибраций приходится устанавливать дополнительные балансирные валы. Они не только понижают КПД (часть энергии сгоревшего топлива тратиться на вращение валов), но и повышают стоимость двигателя. А вот R6 является как раз наиболее сбалансированным от природы мотором, балансирные валы не нужны ему в принципе. Разумеется, конструкция мотора становится проще и дешевле.

Сбалансированность, относительная простота конструкции и невысокая стоимость производства стали главными аргументами в пользу рядной компоновки будущего мотора. Итак, с этим, вроде бы, понятно. Теперь пару слов о компании Liebherr.

Ещё в 1973 году, за три года до запуска производства первых машин, немецкая компания Liebherr (по-русски читается «Либхерр») стала партнёром СССР при проектировании отдельного производства «Камаза» – производства коробок передач. С тех пор сотрудничество с этим производителем почти не прекращалось и всегда было выгодным и конструктивным.

Тест-драйвы / Автоспорт Тяга шести Гелендевагенов: изучаем дакаровский КАМАЗ-4326-9 снаружи и изнутри Казалось бы, КАМАЗов, участвующих в ралли, в стране единицы, а журналистов, бегающих в поисках работы, сотни. Чего их жалеть, этих бумагомарателей, но нет: не дали покататься на этом КАМАЗе…. 52030 1 68 16.10.2015

Вспомните хотя бы, какие моторы стоят на дакаровском Камазе-4326 ? Правильно, Либхерр. Хорошая репутация и не слишком большие запросы немецкого партнёра позволили при выборе нового мотора рассматривать в виде основы двигатель Liebherr D946. Но не надо думать, что новый Р6 – это копия немецкого агрегата. Разработка велась совместная, но с оглядкой на D946. Так что же за двигатель мы будем ждать от челнинцев?

Для тех, кто любит технику

Итак, переходим к самому интересному: ключевым моментам конструкции нового мотора.

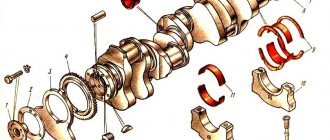

Во-первых, мотор дизельный. Если кто-то не знает, то воспламенение смеси в таком моторе происходит от сжатия. Степень сжатия нового мотора – 18. Впрыск топлива – непосредственный в камеру сгорания, расположенную в поршне. При диаметре цилиндра 130 мм ход поршня составит 150 мм – такие моторы называют «длинноходными». Кстати, предыдущие моторы Камаз-740 тоже были длинноходными – 120х130 мм. Изменение размера привело к сохранению почти такого же объёма при уменьшении количества цилиндров.

1 / 4

2 / 4

3 / 4

4 / 4

В системе охлаждения нового ничего нет – обычное жидкостное с принудительной циркуляцией, объём составляет 20 литров. Система наддува и охлаждения наддувочного воздуха – газотурбинная, с одноступенчатым наддувом и теплообменником типа «воздух-воздух». Системы смазки комбинированная, с шестеренным масляным насосом и водомасляным охладителем масла.

Важные компоненты

ТНВД, форсунки, ЭБУ

от Liebherr

На данный момент топливная система, пожалуй, самая сложная для локализации вещь. На первый взгляд, тут тоже не так много нового: Common Rail с многоплунжерным насосом высокого давления. Но вот самые важные компоненты пока импортные: ТНВД, форсунки, ЭБУ – всё это осталось от Liebherr. Да и турбокомпрессор этой же фирмы. В общей сложности на долю иностранных поставщиков приходится около четверти позиций, остальное либо производят на «Камазе», либо заказывают на отечественных специализированных предприятиях.

На заводе двигателей Камаза уже провели пробные отливки блока цилиндров. Это осуществляется заодно с «улиткой» насоса системы охлаждения и фланцами крепления жидкостно-масляного теплообменника, ТНВД и компрессора тормозной системы. В целях увеличения жёсткости блок имеет рёбра. Вообще жёсткости блока уделили особое внимание: дизель Liebherr D946 был тяжёлым – его применяли большой частью в строительной технике и в качестве стационарного агрегата, поэтому ему пришлось снижать вес. Разумеется, жёсткость от этого страдать не должна.

Новости / Грузовики и автобусы Новый рядный двигатель КАМАЗа будет на 50% мощнее нынешнего Максимальная полезная мощность, которую инженерам КАМАЗа удалось «снять» с V-образного двигателя, применяемого в настоящее время, составляет 500 л.с. Новая «шестёрка» рядной конструкции позв… 6017 0 27 30.03.2016

Р6 имеет индивидуальные чугунные головки блока, что упрощает возможный ремонт (даже заменить одну прокладку отдельной головки проще и дешевле, чем общей головке блока).

Коренные и шатунные шейки коленвала проходят обработку токами высокой частоты. Верхнее компрессионное и маслосъёмное кольца – с хром-алмазным покрытием, а нижнее компрессионное кольцо покрытия не имеет.

Конструкция масляного насоса не только позволяет максимально быстро подать масло к основным компонентам, но и обеспечивает внутреннюю рециркуляцию избыточного масла. Сам насос шестеренного типа, односекционный и располагается в масляном картере. Кстати, сам поддон может быть не только металлическим, но и пластиковым – работы по его внедрению в производство сейчас ведутся на «Камазе». А теперь самое интересное: как будет налажено производство нового мотора в Набережных Челнах?

Мотор за пять минут

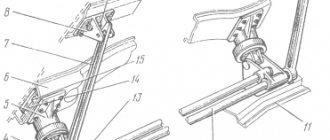

Для сборки Р6 в цехе завода двигателей монтируют новый фрикционный роликовый конвейер. По пути следования по нему блок (будущий мотор) пройдёт 34 рабочие станции трёх типов: ручные, автоматические и полуавтоматические. Посмотрим, что будут делать автоматы, а где придётся работать сотрудникам.

1 / 3

2 / 3

3 / 3

Итак, автоматика на себя возьмёт контролирование усилия поворота коленвала и нанесение герметика на поверхности корпусных деталей. Ещё за ней останется контроль качества некоторых сложных деталей. Полуавтоматические системы будут заняты контролированием утечки воздуха после установки клапанов в головку цилиндра, проверкой герметичности масляной и воздушной системы и системы охлаждения. А вот все остальные сборочные работы будут проводится вручную. Но и тут планируют использовать сборочный инструмент с возможностью затяжки резьбовых соединений в несколько этапов с контролем моментов затяжки, углов доворота и последовательности затяжки.

Отельным этапом будет проверка двигателей. Сейчас эта процедура осложняется тем, что обвязка испытуемого мотора производится на стенде. Новый стенд позволяет заправить маслом и обвязать мотор вне стенда, что значительно сокращает время испытания. Тут же будет происходить программирование блока управления двигателем, обкатка с проведением диагностики и тестирования электронных систем управления, контроль мощности двигателя, часового расхода топлива, номинальной и максимальной частоты вращения коленвала, температуры и давления в системах двигателя.

1 / 3

2 / 3

3 / 3

Ещё один немаловажный компонент в производстве – контроль качества. Он осуществляется по системе управления данными по качеству QDM. Эта система позволяет собрать практически все данные о конкретном сошедшем с конвейера двигателе: от даты изготовления и серийного номера до фактических моментах и последовательности затяжек. Вся информация из этой системы хранится в базе данных, на основе которой формируется электронная карта сборки двигателя. Карта сборки будет храниться в архиве предприятия – таким образом, история каждого мотора будет известна ещё с момента его сборки.

1 / 5

2 / 5

3 / 5

4 / 5

5 / 5

Скорость транспортной ленты конвейера будет составлять 4 метра в минуту. На первом этапе производства планируется выпуск 12 тысяч моторов в год, при этом время сборки каждого мотора составит чуть больше 14 минут. На втором этапе годовое количество выпущенных моторов вырастет до 30 тысяч, при этом новый мотор будет выходить с конвейера каждые пять минут.

***

Ожидать старта серийного производства можно будет только в 2019 году, но работа над новыми Р6 уже идёт. Но ждать придётся не только новые моторы, но и другие кабины: Р6 нельзя поставить ни в одну из существующих кабина Камаза. Скорее всего, машины с новыми моторами буду совсем иными Камазами – как внутренне, так и внешне. А нам пока остаётся ездить со старыми агрегатами Камаз-740, с Мерседесами и Камминсами. Чуточку терпения: ждать осталось не так уж и долго.

А есть ли готовые решения?

Lada Vesta CNG

стала первой легковушкой с серийным

ГБО

для работы на метане, вторым на очереди идет Largus CNG, производство которого стартовало в феврале.

Заводской вариант не требует отдельной легализации ГБО, кроме того, обе машины сохранили бензобак, а пробег на полной заправке превышает 1000 км.

Но та же Vesta CNG

на 170 тысяч рублей дороже аналогично оснащенной бензиновой Vesta, хотя 115 тысяч рублей можно компенсировать по программе EcoGas. Кроме того, в ряде регионов действуют субсидии при покупке метановых машин, например, клиентам предоставляются топливные карты, дающие 50-процентную экономию на первые

1500 кубометров газа.

Одной из проблем метановых машин является объем, который занимает баллон. Багажник Vesta, например, сокращается с 480 до 360 литров. Для фургона Largus тот же 90-литровый баллон сокращает объем еще сильнее — на 315 литров.

Впрочем, развитие сети АНГКС могло бы стимулировать инженерную мысль. Например, в Европе пользуются спросом автомобили, у которых основное топливо — метан, а баллоны размещены под полом, не занимая объема багажника. В России редкость метановых АГНКС делает такое решение невозможным: бензин все равно остается главным видом топлива.